چیلرهای تراکمی آبخنک از حیاتیترین تجهیزات سرمایشی در صنایع و ساختمانهای بزرگ تجاری هستند. این سیستمها با استفاده از سیکل تبرید تراکمی، آب سرد مورد نیاز برای تهویه مطبوع یا فرآیندهای صنعتی را تأمین میکنند. در اکثر ساختمانهای متوسط و بزرگ، از چیلر برای تأمین آب سرد استفاده میشود و حتی برآورد شده که چیلرها بهتنهایی ممکن است حدود نیمی از مصرف انرژی یک ساختمان را به خود اختصاص دهند.

بنابراین نگهداری صحیح و تعمیر چیلر تراکمی آبخنک در بندر انزلی و مناطق صنعتی اطراف، نقشی اساسی در تداوم بهرهبرداری موثر و صرفهجویی انرژی دارد.

شهر بندر انزلی با داشتن شهرکها و واحدهای صنعتی متعدد و همچنین ساختمانهای تجاری بزرگ، بهطور گسترده از چیلرهای آبخنک بهره میگیرد.

در این راهنمای جامع، به زبان فنی اما قابل فهم، به بررسی نحوه عملکرد، سرویس دورهای، عیبیابی و نکات تعمیر و نگهداری چیلر تراکمی میپردازیم. هدف آن است که مدیران تأسیسات صنعتی و ساختمانی در بندر انزلی و مناطق اطراف با دانش لازم برای سرویس چیلر تراکمی در ربندر انزلی آشنا شوند و اهمیت بهرهگیری از متخصصین مجرب و قطعات اصلی را درک کنند.

کاربرد چیلرهای تراکمی آبخنک در صنعت و ساختمانهای تجاری

چیلر تراکمی آبخنک (Water-Cooled Compression Chiller) دستگاهی است که حرارت را از آب سرد (مدار آب چیلد) جذب کرده و آن را به محیط بیرون دفع میکند. این سیستمها به دلیل ظرفیت سرمایشی بالا و راندمان مناسب، در پروژههای بزرگ کاربرد فراوان دارند. چیلر تراکمی آب خنک در بندر انزلی برای تأمین سرمایش کارخانهها، بیمارستانها، مجتمعهای تجاری و اداری بزرگ، هتلها و سایر تأسیسات گسترده استفاده میشود.

در واحدهای صنعتی اطراف بندر انزلی نیز برای خنککاری ماشینآلات و فرآیندهای تولید، این چیلرها انتخاب مناسبی هستند.

مزیت چیلر آبخنک نسبت به نوع هواخنک در این است که از آب به عنوان سیال خنککن استفاده میکند و با کمک برج خنککننده حرارت را بسیار مؤثرتر دفع میکند؛ در نتیجه برای ظرفیتهای بالاتر و شرایط آبوهوایی مرطوب (مانند بندر انزلی) بسیار کارآمد است. با این حال، این سیستمها نیازمند زیرساختهای اضافی مانند برج خنککننده و پمپهای آب هستند و باید بهصورت منظم سرویس شوند تا عملکرد بهینه خود را حفظ کنند.

نحوه عملکرد چیلر تراکمی آبخنک و اجزای کلیدی آن

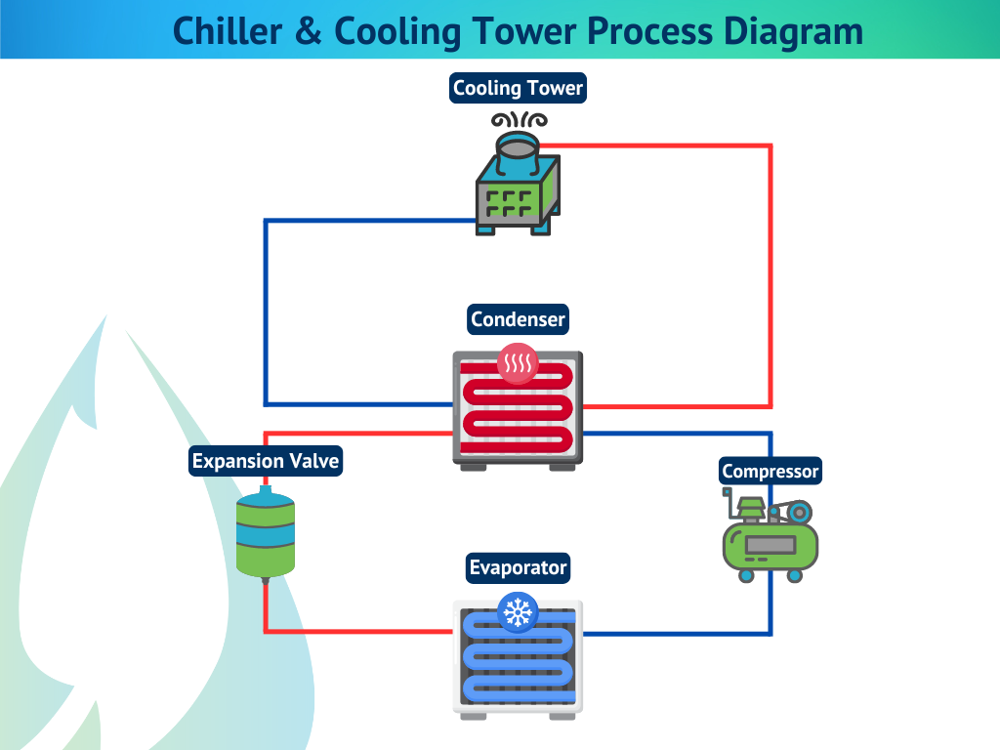

شکل 1 - نمودار فرآیند عملکرد چیلر تراکمی آبخنک و برج خنککننده: کمپرسور بخار مبرد کمفشار را از اواپراتور مکش کرده و آن را به گاز پرفشار داغ تبدیل میکند. این گاز در کندانسور با آب خنک برج تبادل حرارت کرده و به مایع پرفشار تبدیل میشود. سپس مبرد از طریق شیر انبساط فشارش کاهش یافته و وارد اواپراتور میشود تا دوباره حرارت آب چیلد را جذب کند. آب گرم خروجی از کندانسور نیز به برج خنککننده پمپ میشود تا در آنجا خنک و مجدداً به کندانسور بازگردد.

چیلر تراکمی آبخنک از چند جزء کلیدی تشکیل شده است که هر کدام وظیفه مشخصی در سیکل تبرید دارند. در ادامه اجزای اصلی و نحوه کارکرد آنها را بهطور تخصصی شرح میدهیم:

-

کمپرسور (Compressor): کمپرسور قلب تپنده چیلر تراکمی است که وظیفه متراکم کردن مبرد و گردش آن در سیکل را بر عهده دارد. مبرد پس از تبخیر در اواپراتور بهشکل گاز کمفشار وارد ورودی کمپرسور میشود. کمپرسور این گاز را فشرده کرده و فشار و دمای آن را به میزان زیادی افزایش میدهد.

خروجی کمپرسور گاز مبرد پرفشاری است که آماده ورود به کندانسور است. کمپرسورها انواع مختلفی دارند (سانتریفیوژ، اسکرو، رفتوبرگشتی، اسکرال) که در چیلرهای بزرگ صنعتی معمولاً از نوع اسکرو یا سانتریفیوژ استفاده میشود. کمپرسورهای سانتریفیوژ برای تناژهای بسیار بالا مناسبند و صدای نسبتاً کمی دارند، در حالیکه کمپرسورهای اسکرو برای ظرفیتهای متوسط تا بالا رایج بوده و از لحاظ نگهداری سادهتر از نوع سانتریفیوژ هستند.

نکته حائز اهمیت آن است که کمپرسور چیلر باید همیشه روانکاری مناسب داشته باشد و فشار روغن آن در محدوده استاندارد نگه داشته شود تا آسیب نبیند. -

کندانسور آبخنک (Condenser): کندانسور مبدل حرارتی است که بعد از کمپرسور قرار دارد و وظیفه دفع حرارت جذبشده توسط مبرد را بر عهده دارد. در چیلر آبخنک، کندانسور معمولاً از نوع پوسته و لوله (Shell & Tube) است که در آن مبرد داغ پرفشار درون لولهها جریان دارد و آب خنک برج در اطراف لولهها (داخل پوسته) گردش میکند. حرارت مبرد از طریق جداره لولهها به آب منتقل شده و مبرد از گاز داغ به مایع پرفشار متراکم میشود.

آب خنکی که این حرارت را جذب کرده تبدیل به آب گرم میشود و از خروجی کندانسور به سمت برج خنککننده پمپ میشود تا مجدداً خنک گردد. کندانسورهای آبخنک به دلیل استفاده از آب (با ظرفیت حرارتی بیشتر نسبت به هوا) عملکرد بسیار موثری در دفع گرما دارند، اما در مقابل مسئله رسوبگرفتن و خوردگی در آنها مهم است که باید تحت کنترل باشد (با انجام رسوبزدایی و استفاده از آب با کیفیت مناسب). -

اواپراتور (Evaporator): اواپراتور مبدل حرارتی سمت آب سرد است که معمولا از نوع پوسته و لوله یا صفحهای (Plate) میباشد. آب در گردش در سیستم تهویه یا فرایند صنعتی (موسوم به آب چیلد یا آب سرد) وارد اواپراتور میشود و حرارت خود را به مبرد داخل لولهها میدهد. مبرد مایع کمفشار در داخل اواپراتور با جذب حرارت آب تبخیر میشود و به گاز کمفشار تبدیل میشود.

در نتیجه این تبادل حرارت، دمای آب کاهش یافته و آب سرد شده از اواپراتور خارج میگردد تا به واحدهای هوا رسان (هواسازها و فنکوئلها) یا مبدلهای فرآیندی برود. اواپراتور نیز مانند کندانسور مستعد رسوب و گرفتگی است (بهخصوص اگر مدار آب سرد یک مدار باز باشد یا آب کیفیت پایینی داشته باشد) و باید تمیز نگه داشته شود. کاهش دبی آب در اواپراتور یا ایجاد لایه رسوب و لجن روی سطح حرارتی میتواند راندمان تبادل حرارت را بهشدت کاهش دهد. -

شیر انبساط (Expansion Valve): شیر انبساط وظیفه کاهش فشار مبرد و تنظیم دبی آن به اواپراتور را بر عهده دارد. مبرد مایع پرفشار که از کندانسور خارج میشود، قبل از ورود به اواپراتور از یک شیر انبساط (معمولا از نوع ترموستاتیکی یا اکسپنشن ولو الکترونیکی) عبور میکند. این شیر با ایجاد افت فشار شدید، مبرد را به یک مخلوط مایع/گاز کمفشار تبدیل میکند که آماده جذب حرارت در اواپراتور است.

به بیان ساده، شیر انبساط مقدار مبرد ورودی به اواپراتور را بر اساس بار سرمایشی تنظیم میکند تا مبرد خروجی از اواپراتور به طور کامل تبخیر شده و تنها بخار مرطوب (یا کمی سوپرهیت) وارد کمپرسور شود.

عملکرد صحیح شیر انبساط برای جلوگیری از یخزدگی اواپراتور و حفظ ظرفیت سرمایش بسیار مهم است؛ اگر این شیر بیش از حد مبرد تزریق کند یا به درستی تنظیم نباشد، ممکن است اواپراتور بیش از حد سرد شده و لولهها یخ بزنند، یا برعکس در صورت تامین مبرد ناکافی راندمان کاهش یابد. -

مدار آب خنک و برج خنککننده: همانطور که اشاره شد، چیلر آبخنک نیاز به یک سیستم جانبی برای خنک کردن آب کندانسور دارد. این سیستم شامل برج خنککننده (Cooling Tower)، پمپهای گردش آب کندانسور و لولهکشیهای مربوطه است. آب گرم خروجی از کندانسور به بالای برج خنککننده پمپ میشود و در آنجا از طریق افشانکها بر روی پکینگها پاشیده میشود تا با جریان هوای محیط تبادل حرارت کند و خنک شود.

بخشی از آب در این فرآیند تبخیر میشود و باقیمانده آب خنکشده در تشتک برج جمعآوری شده و مجدداً توسط پمپ به کندانسور چیلر فرستاده میشود . کنترل دمای آب برج (از طریق تنظیم دور فنهای برج یا میزان آب جبرانی) برای عملکرد بهینه چیلر مهم است.

در مناطق مرطوب مانند بندر انزلی، ممکن است راندمان برج کمی تحت تأثیر رطوبت بالا قرار گیرد، اما به طور کلی استفاده از برج خنککننده راهکاری کارآمد برای دفع گرمای چیلر است. مدار آب خنک باید به صورت منظم هواگیری شده و کیفیت آب آن تحت نظارت باشد تا از ایجاد رسوب، خوردگی و رشد میکروبی (جلبک و باکتری در برج) جلوگیری شود.

با شناخت اجزای اصلی و سیکل عملکرد چیلر تراکمی آبخنک، در مییابیم که این دستگاه یک سیستم بههمپیوسته است و عملکرد صحیح هر بخش بر راندمان کل سیستم تاثیر مستقیم دارد. هر گونه اختلال یا خرابی در کمپرسور، گرفتگی در مبدلها، یا نقص در کنترل جریان مبرد میتواند منجر به کاهش ظرفیت سرمایشی یا آسیب جدی به چیلر شود. لذا نگهداری پیشگیرانه و دقیق تمامی اجزا ضروری است.

سرویس و نگهداری دورهای چیلر تراکمی آبخنک

برای اطمینان از عملکرد بهینه و افزایش عمر مفید یک چیلر تراکمی آبخنک، سرویس دورهای منظم امری حیاتی است. سرویس و نگهداری شامل مجموعه اقداماتی است که باید به صورت روزانه، هفتگی، ماهانه یا فصلی و سالانه انجام شوند. در ادامه به مهمترین نکات در تعمیر و نگهداری چیلر تراکمی (بهویژه انواع آبخنک) میپردازیم که رعایت آنها از خرابیهای پرهزینه جلوگیری کرده و راندمان دستگاه را حفظ میکند:

-

کنترل روغن و مبرد: سطح و فشار روغن کمپرسور را بهطور منظم بررسی کنید. روغن کاری مناسب برای جلوگیری از اصطکاک و سایش قطعات داخلی کمپرسور ضروری است. کاهش فشار روغن یا پایین رفتن سطح روغن میتواند نشانه نشت یا مشکلات سیستم روغنکاری باشد که در صورت بیتوجهی به خرابی کمپرسور میانجامد. همچنین گاز مبرد سیستم باید در مقدار و فشار صحیح باشد؛ کمبود مبرد (به دلیل نشت) باعث افت عملکرد و کاهش راندمان چیلر میشود و اضافه بودن مبرد نیز میتواند به کمپرسور آسیب برساند. توصیه میشود میزان مبرد و روغن در چیلر به صورت مرتب ثبت و پایش شود . وجود چکلیست روزانه که سطوح روغن و مبرد را پایش کند، به کشف زودهنگام نشتها و مشکلات کمک میکند.

-

بازرسی و تنظیمات سیستم کنترل: تابلو برق و سیستمهای کنترلی چیلر (چه آنالوگهای قدیمی و چه کنترلرهای دیجیتال جدید) باید دورهای بررسی شوند. اطمینان حاصل کنید که تمامی سنسورها، ترموستاتها، کنترلکنندههای فشار و ایمنیها (مثل کنترلکننده فشار بالا/پایین، کنترل روغن، فلوسوئیچها و غیره) به درستی کار میکنند. تنظیمات دمایی و فشاری سیستم را کالیبره کنید تا چیلر در نقطه بهینه خود کار کند. در سیستمهای دیجیتال، نرمافزار کنترل را از نظر کدهای خطا یا آلارمها بررسی نمایید. در تابلوهای آنالوگ یا رلهای قدیمی نیز باید رلهها، کنتاکتورها و قطعات برقی چک شوند. شل شدن اتصالات برقی در اثر ارتعاش میتواند منجر به اتصالات جرقهای و آسیب به تجهیزات شود؛ بنابراین سفت بودن ترمینالها و تمیز بودن کنتاکتها را بازبینی و در صورت نیاز اصلاح کنید. هرگونه تغییر غیرعادی در ولتاژ و آمپراژ کمپرسور و الکتروموتورها (نسبت به مقدار نامی) میتواند هشداردهنده وجود مشکلی در بار مکانیکی یا سیستم برق باشد که باید پیگیری شود.

-

سرویس کندانسور (رسوبزدایی): کندانسورهای آبخنک به مرور زمان دچار رسوب و گرفتگی در لولهها میشوند؛ بهویژه در شهر بندر انزلی که آب دارای املاح معدنی بوده و ممکن است کیفیت آن کاملاً کنترلشده نباشد. تشکیل رسوب آهکی یا لجن در دیواره لولههای کندانسور منجر به کاهش تبادل حرارتی و بالا رفتن فشار کندانسینگ میشود، که نتیجه آن کاهش ظرفیت سرمایش و افزایش مصرف انرژی چیلر است . بر اساس توصیه سازندگان، تمیزکاری کندانسور بهصورت دورهای (معمولاً سالیانه یا در صورت افت راندمان هر ششماه) انجام شود. این کار میتواند به روش مکانیکی (برس زدن لولهها) یا شستشوی شیمیایی با محلولهای رسوبزدا صورت گیرد. همچنین فیلترهای خط آب کندانسور (مانند Y-استراینر) را مرتبا تمیز کنید تا جریان آب به اندازه کافی به کندانسور برسد . کاهش دبی آب کندانسور میتواند فشار کندانسور را افزایش داده و به کمپرسور آسیب برساند.

-

تمیزکاری اواپراتور و مدار آب سرد: اگر مدار آب سرد چیلر یک مدار کاملاً بسته نباشد یا آب بدون تصفیه کافی استفاده شود، اواپراتور نیز مستعد گرفتگی و کاهش انتقال حرارت است. حتی در مدار بسته نیز با گذشت زمان ممکن است لجنهای زیستی یا خوردگی در داخل پوسته اواپراتور ایجاد شود. بنابراین اواپراتور را هم باید طبق برنامه نظافت کنید. تمیز بودن کویلها و مبدلهای حرارتی (اصطلاحاً لولهها) در هر دو سمت چیلر اهمیت دارد . همچنین فیلترهای مسیر آب (اگر وجود دارند) را بررسی و تمیز نمایید تا جریان آب چیلد به اواپراتور مختل نشود. هرگونه کاهش ناگهانی در اختلاف دمای ورودی و خروجی آب سرد (ΔT) یا مشاهده افت جریان آب میتواند علامت وجود گرفتگی یا یخزدگی در اواپراتور باشد که نیازمند اقدام فوری است.

-

چک کردن جریان و کیفیت آب برج خنککننده: عملکرد مناسب چیلر آبخنک وابسته به مدار برج خنککننده است. به صورت هفتگی دبی آب گردشکننده در مدار کندانسور را چک کنید تا از باز بودن مسیرها و عملکرد صحیح پمپها مطمئن شوید . کاهش جریان آب میتواند سبب بالا رفتن تدریجی فشار کندانسور و کاهش راندمان گردد. کیفیت آب برج را نیز تحت نظر داشته باشید؛ پارامترهایی نظیر سختی، pH و میزان مواد محلول باید در محدوده قابل قبول باشند. برای جلوگیری از رسوبگذاری و خوردگی در کندانسور و خود برج، استفاده از برنامههای تصفیه شیمیایی آب (مثل استفاده از سختیگیر، آنتیاسکیل و بیوسایدها) توصیه میشود. تشکیل جلبک و لجن در برج خنککن باعث کاهش کارایی تبخیر و گرفتگی مسیرها میشود که باید با کلرزنی یا بیوساید کنترل شود. همچنین تشتک برج را مرتباً تخلیه مواد رسوبی کنید. در آبوهوای مرطوب بندر انزلی رشد میکروارگانیسمها در آب برج میتواند سریعتر باشد، لذا تصفیه و نگهداری آب برج از نکات حیاتی سرویس چیلر در این منطقه است.

-

بازرسی نشتیها (Leak Check): نشت مبرد از دستگاه نه تنها باعث کمبود گاز و افت عملکرد میشود بلکه یک مشکل زیستمحیطی و ایمنی نیز بهشمار میآید. تکنسین سرویسکار باید اتصالات، لولهها، آکومولاتورها و شیرهای سرویس را از نظر نشتی مبرد بررسی کند (مثلاً با استفاده از نشتیاب الکترونیکی یا تست کف صابون روی اتصالات). همچنین نشتی آب در هر یک از مدارهای آب سرد یا آب کندانسور (در محل اتصالات فلنجی، پکینگ پمپها، لولهها و...) باید بررسی و برطرف شود. وجود روغن در اطراف کمپرسور یا مسیر مبرد میتواند علامت نشت مبرد (که همراه با روغن خارج میشود) باشد. بنابراین هر لکه روغن را بررسی کنید. نشتی مبرد در سیستمهای بزرگ علاوه بر کاهش راندمان میتواند به آسیبدیدن کمپرسور (در اثر کارکردن با مبرد کم) منجر شود.

-

کنترل لرزشها و صداها: یکی از بخشهای مهم نگهداری، دقت به صداهای غیرعادی و ارتعاشات دستگاه است. یک چیلر سالم در حال کار صدای یکنواختی از کمپرسور، پمپها و فنهای برج تولید میکند. هرگونه صدای جدید مانند تق تق، جیغ کشیدن، سایش فلزات یا لرزش بیش از حد باید فوراً بررسی شود. صداهای غیرعادی ممکن است به علت شل شدن قطعات (مثلاً شل شدن پیچهای کمپرسور یا شاسی)، خرابی بیرینگها در موتور کمپرسور یا پمپ، کاویتاسیون پمپها، یا ارتعاش لولهها رخ دهد. انجام آنالیز لرزش بر روی کمپرسور و موتورها میتواند مشکلات پنهان مانند عدم بالانس شفت یا هممحوری نامناسب کوپلینگ را آشکار کند. به طور دورهای پایهها و لرزهگیرهای کمپرسور را بازدید کنید تا ترکخوردگی یا نشست نداشته باشند. توجه به صدا و لرزش دستگاه کمک میکند قبل از وقوع خسارت بزرگ (مانند شکست شفت کمپرسور یا ترکیدن لوله)، اقدامات پیشگیرانه انجام شود.

-

سیستمهای ایمنی و حفاظت: چیلرهای صنعتی مجهز به انواع سیستمهای حفاظتیاند که شامل سوئیچهای فشار بالا و پایین، سنسورهای دما، سوئیچ جریان آب، کنترلکننده روغن و حتی حسگرهای ارتعاش و فاصله پروانه در کمپرسورهای سانتریفیوژ میشود. در سرویس چیلر تراکمی باید عملکرد این حفاظتها تست شود. مثلاً با شبیهسازی شرایط، مطمئن شوید که سوئیچ فشار بالا در صورت افزایش بیش از حد فشار دیسچارج کمپرسور را قطع میکند، یا سوئیچ جریان آب در صورت قطع شدن جریان آب برج، چیلر را خاموش میکند. آلارمهای روی نمایشگر کنترلر دیجیتال را بررسی کرده و در صورت وجود هشدار مانند High Pressure, Low Refrigerant Temp (Freeze), Oil Pressure Low و... علتیابی کنید. هیچگاه نباید حفاظتها را موقتاً از مدار خارج کرد یا روی مقادیر بالاتر بازتنظیم نمود؛ اینکار ممکن است آسیب جدی به دستگاه وارد کند. به جای این کار باید علت فعال شدن مکرر یک آلارم را شناسایی و رفع نمود (برای مثال اگر آلارم فشار بالا مکرراً رخ میدهد، کندانسور کثیف است یا فن برج مشکل دارد).

-

ثبت و پایش مداوم: نگهداری دقیق لاگها و سوابق عملکرد چیلر یکی از بهترین روشها برای تشخیص بهموقع مشکلات است. دماهای ورود و خروج آب سرد، دمای آب کندانسور، فشارهای مکش و دهش کمپرسور، فشار روغن و جریان برق کمپرسور را به صورت منظم در برگه یا نرمافزار ثبت کنید. با این کار هر گونه روند غیرعادی (مثلاً بالا رفتن تدریجی فشار کندانسور در طول یک ماه، که میتواند نشانه گرفتگی کندانسور باشد سریعا شناسایی میشود. امروزه سیستمهای پایش از راه دور و BMS میتوانند این دادهها را به شکل آنلاین در اختیار قرار دهند و حتی هشدارهای فوری صادر کنند. اما حتی اگر چنین سیستمهای پیشرفتهای ندارید، یک چکلیست و لاگ دستی روزانه/هفتگی توسط اپراتور میتواند بسیار مفید باشد.

-

سرویس فصلی و سالانه: برخی اقدامات در بازههای بلندمدتتر انجام میشوند. برای مثال تعویض فیلتر درایر مبرد معمولاً سالیانه یا هنگام هر بار باز کردن مدار مبرد انجام میشود تا از ورود رطوبت و ذرات به کمپرسور جلوگیری شود. تست کامل کارکرد سیستم در ابتدای فصل گرم (راهاندازی پیش از تابستان) و در انتهای آن (زمستانگذرانی) نیز مهم است. در مناطق معتدل مثل بندر انزلی، ممکن است بخشی از زمستان چیلر خاموش باشد؛ در این مدت باید اقدامات محافظتی نظیر تخلیه آب اواپراتور (اگر خطر یخزدگی هست) یا گردش间گاهی پمپها برای جلوگیری از گیرپاژ انجام گیرد. بازرسی اتصالات مکانیکی (چک کردن سفتی پیچ و مهرهها)، بررسی سطح عایقها (اطراف لولههای آب سرد و مبرد) و ترمیم هر نقطهای که عایق آسیب دیده، و همچنین تست عملکرد ژنراتور اضطراری برای تأمین برق چیلر در مواقع قطع برق (در صورت وجود) نیز جزو برنامه سالانه میتواند باشد.

با اجرای دقیق موارد فوق در برنامه تعمیر و نگهداری چیلر تراکمی در بندر انزلی، دستگاه شما همواره در نقطه اوج راندمان کار خواهد کرد و از توقفهای ناخواسته جلوگیری میشود. سرویس منظم سبب میشود مشکلات کوچک قبل از تبدیل به خرابی بزرگ شناسایی و رفع گردند.

فرآیند عیبیابی و مشکلات رایج در چیلرهای تراکمی آبخنک

حتی با وجود برنامه سرویس منظم، ممکن است گاهاً مشکلاتی در چیلرهای تراکمی آبخنک بروز کند. در این بخش، رایجترین نشانههای مشکلات و عیبهای احتمالی را بررسی میکنیم و برای هر کدام دلایل محتمل را توضیح میدهیم. آشنایی با این موارد به اپراتور و تعمیرکار چیلر تراکمی کمک میکند سریعتر منبع مشکل را شناسایی و رفع نماید.

-

کاهش راندمان یا ظرفیت سرمایش چیلر: اگر مشاهده کردید که چیلر مثل گذشته خنک نمیکند یا مدت بیشتری طول میکشد تا دمای آب سرد را به نقطه تنظیم برسد، احتمالاً مشکلی در سیستم رخ داده است. یکی از دلایل عمده افت راندمان چیلر تراکمی، کثیف بودن مبدلها (کندانسور/اواپراتور) است. رسوب یا جرم گرفتن لولههای کندانسور باعث کاهش انتقال حرارت و افزایش دمای تقطیر مبرد میشود که در نتیجه توان سرمایشی کم خواهد شد (Chiller Maintenance Checklist | PDF | SafetyCulture). همچنین گرفتگی اواپراتور یا فیلترهای آب سرد میتواند اختلاف دمای آب ورودی و خروجی را کم کرده و راندمان را کاهش دهد. از دلایل دیگر، کمبود مبرد در سیستم است – یک نشت کوچک مبرد اگر برطرف نشود به تدریج ظرفیت دستگاه را پایین میآورد. نشتی روغن از کمپرسور نیز ممکن است باعث کاهش سطوح روغن و افزایش اصطکاک داخلی شود که راندمان را افت میدهد. حتی خرابیهای مکانیکی مانند ساییدگی رینگها یا پرههای کمپرسور میتواند نسبت تراکم را کمی کم کرده و عملکرد را تضعیف کند. برای عیبیابی، ابتدا مبدلهای حرارتی را چک کنید (اگر اختلاف دمای کندانسور یا اواپراتور از حد نرمال بیشتر شده باشد علامت رسوب است . سپس فشارهای مکش و دهش کمپرسور را با مقادیر استاندارد مقایسه کنید؛ فشار مکش خیلی پایین یا دهش خیلی بالا میتواند نشاندهنده گرفتگی یا کمبود مبرد باشد. در صورت وجود سیستم BMS یا کنترل دیجیتال، لاگ دادههای عملکردی را بررسی کنید تا ببینید تغییرات از چه زمانی آغاز شدهاند. رفع این مشکل بسته به علت میتواند شامل شستشوی کندانسور/اواپراتور، شارژ مبرد، تعویض فیلتر درایر یا اورهال کمپرسور باشد.

-

یخزدگی اواپراتور یا خطوط مبرد: تشکیل یخ در سطح اواپراتور یا روی لولههای مبرد (خصوصاً لوله مکش کمپرسور) یکی از مشکلات رایج در چیلرها است. این وضعیت معمولاً در اثر کاهش بیش از حد دمای تبخیر مبرد رخ میدهد. چند علت مهم عبارتند از: کاهش دبی آب سرد در اواپراتور (مثلاً به دلیل خرابی پمپ آب سرد یا گرفتگی در مسیر آب) که باعث میشود حرارت کافی به مبرد نرسد و مبرد بیش از حد سرد شود – در این حالت حتی ممکن است آب باقیمانده در اواپراتور یخ بزند. علت دیگر تزریق بیش از حد مبرد توسط شیر انبساط یا خرابی شیر انبساط است که مبرد زیادی وارد اواپراتور میشود و تبخیر کامل صورت نگرفته و مبرد مایع به کمپرسور راه مییابد (این امر هم باعث کاهش دمای بیش از حد اواپراتور و هم برگشت مایع به کمپرسور میشود که بسیار خطرناک است) . سرد بودن بیش از حد هوای محیط (مثلاً کارکرد چیلر در زمستان بدون کنترل حداقل دما) نیز میتواند علت یخزدگی باشد، اما در محیط بندر انزلی معمولاً دمای زمستان بهاندازهای نیست که چیلر فعال باشد؛ مگر در صورت استفاده برای فرآیندهای صنعتی. یخزدگی علاوه بر خطر ترکیدن لولهها، باعث میشود یک لایه یخ عایق روی سطح اواپراتور تشکیل گردد و تبادل حرارت را مختل کند. جالب اینکه مشاهده شده اواپراتور یخزده نمیتواند بار برودتی را جذب کند و کمپرسور برای جبران، بیوقفه کار میکند اما دما پایین نمیآید. بنابراین یکی از نشانههای یخزدگی میتواند عملکرد مداوم کمپرسور همراه با کاهش سرمایش باشد. برای رفع مشکل یخزدگی، ابتدا چیلر را خاموش کنید تا یخ آب شود (یا از حالت Pump Down استفاده کنید). سپس علت را بیابید: مطمئن شوید جریان آب کافی برقرار است؛ شیر انبساط را از نظر تنظیم یا گرفتگی چک کنید؛ و سطح مبرد و فشارها را کنترل کنید (کمبود مبرد نیز میتواند باعث دمای خیلی پایین در انتهای اواپراتور و یخزدگی موضعی شود). در نهایت میتوان یک کنترل ضدیخ (low temp cut-out) تنظیم نمود تا در دمای مثلا 4°C آب خروجی، کمپرسور را قطع کند و از یخزدن آب جلوگیری شود.

-

صدای غیرعادی یا ارتعاش در چیلر: همانطور که در بخش سرویس اشاره شد، صداهای غیرطبیعی علامت خوبی از وجود مشکل هستند. اگر چیلر در حین کار صدای تقه، ضربه، ساییدگی فلز یا هر صدای نامعمول دیگری ایجاد کند، نباید نادیده گرفته شود. صدای تق تق ضربه در کمپرسور ممکن است نشاندهنده ورود مایع مبرد به کمپرسور (Liquid slugging) باشد که بسیار خطرناک است؛ یا میتواند ناشی از لقی و بازی بیش از حد در قطعات متحرک کمپرسور (مثلاً خوردگی یاتاقانها) باشد. صدای جیغ کشیدن اغلب از بلبرینگها یا بیرینگهای خشک یا معیوب در موتور کمپرسور یا پمپها تولید میشود. ویبریشن شدید و صداهای کوبشی نیز میتواند به علت شل شدن پایهها یا اتصالات باشد. دلایل رایج دیگر برای نویز غیرعادی عبارتند از: شل بودن قطعات داخلی (پیچها، براکتها)، عدم بالانس یا شکست پره فنهای برج، لرزش لولهها در اثر جریان مبرد، یا حتی کف کردن مبرد در اواپراتور در شرایط خاص. همچنین جالب است بدانید کمبود مبرد نیز گاهی میتواند صداهای خاصی (مثل صدای ناله کمپرسور یا صدای حباب در اواپراتور) ایجاد کند. هنگام عیبیابی صدا، محل دقیق صدا را تعیین کنید: آیا از داخل کمپرسور است یا از موتور الکتریکی یا از پمپها؟ اگر از کمپرسور است و صدا شبیه ضربههای دورهای میباشد، حتما سیستم را متوقف کرده و ضمن بررسی شیر انبساط و میزان مبرد (برای جلوگیری از برگشت مایع)، سلامت مکانیکی کمپرسور را نیز ارزیابی کنید. ارتعاشات را میتوان با دستگاه ارتعاشسنج اندازه گرفت تا مشخص شود از حد مجاز فراتر رفتهاند یا خیر. پس از کشف علت، اقدامات اصلاحی مانند تعویض بیرینگ معیوب، بالانس مجدد قطعات دوار، سفت کردن اتصالات یا در صورت لزوم اورهال کمپرسور توسط تعمیرکار متخصص چیلر تراکمی باید انجام گیرد.

-

خطاها و آلارمهای تابلو برق (سیستم کنترل): چیلرهای جدید معمولاً دارای کنترلرهای دیجیتال پیشرفته با صفحه نمایش هستند که کدهای خطا (Error code) یا هشدارها را نمایش میدهند. چیلرهای قدیمیتر ممکن است سیستم آنالوگ با چراغهای سیگنال یا گیجهای مکانیکی داشته باشند. در هر حالت، تشخیص صحیح آلارم برای عیبیابی ضروری است. برخی از رایجترین خطاهایی که ممکن است مشاهده کنید عبارتند از: قطع اضطراری فشار بالا (High Pressure Trip) که معمولاً ناشی از دمای بالای کندانسور یا گرفتگی مسیر آب برج است؛ قطع اضطراری فشار پایین (Low Pressure Trip) که میتواند به علت کمبود مبرد یا یخزدگی اواپراتور باشد؛ خطای Flow آب که فعال شدن فلوسوئیچ آب سرد یا آب کندانسور را نشان میدهد (مثلاً در اثر خرابی پمپ یا بسته بودن شیر خط برگشت آب)؛ آلارم روغن که افت فشار روغن زیر حد مجاز را تشخیص میدهد؛ اورلود موتور کمپرسور که جریان کشی بیش از حد موتور را گزارش میکند و میتواند ناشی از گیر مکانیکی یا مشکل برقی باشد؛ و خطای سنسورها (دمای آب یا فشار مبرد) در صورت خرابی یا قطع اتصال حسگر. در هنگام مواجهه با یک خطا، نخست سیستم ایمنی چیلر مانع ادامه کار دستگاه میشود تا از صدمات بیشتر جلوگیری کند. تعمیرکار چیلر تراکمی در بندر انزلی با داشتن دانش فنی باید کد خطا یا شرایط ایجاد شده را تفسیر کند. معمولاً دفترچه راهنمای چیلر شامل جدولی از خطاها و علل احتمالی آنها است که بسیار کمککننده خواهد بود. برای مثال اگر چیلری خطای High Pressure نشان میدهد، تکنسین بلافاصله سراغ بررسی دمای آب برج، عملکرد فن برج، تمیزی کندانسور و میزان شارژ مبرد میرود. یا در صورت خطای Low Pressure، مواردی مثل نشتی مبرد، یخزدگی و عملکرد صحیح شیر انبساط بررسی میشود. در سیستمهای قدیمی آنالوگ که نمایشگر دیجیتال ندارند، اپراتور باید به علائم دیگری توجه کند: مثلاً گیجهای فشار اگر نشان دهند فشار مکش به محدوده خطرناک پایین افتاده یا فشار روغن افت کرده، باید مداخله کند حتی اگر دستگاه اتوماتیک قطع نکرده باشد. به طور خلاصه، عیبیابی چیلر یک فرآیند چندمرحلهای است: دریافت سیگنال مشکل (از طریق آلارم یا مشاهده عملکرد غیرعادی)، تطبیق علامت با علل محتمل، بررسی ترتیب وقوع حوادث (مثلاً ابتدا فشار بالا رفته بعد دستگاه خاموش شده)، و در نهایت آزمون و خطا یا بهرهگیری از تجربه برای pinpoint کردن علت اصلی. در این مسیر گاهاً لازم است دستگاه را پس از بررسیها ریستارت کنید و رفتار آن را تحت نظر بگیرید. همیشه بعد از رفع مشکل، سیستمهای حفاظتی را تست کنید که درست عمل کنند.

مشکلات دیگری نیز ممکن است در چیلر ظاهر شوند که به موارد بالا محدود نمیشوند؛ برای مثال نشت آب در اواپراتور دو جداره (که میتواند مبرد و آب را مخلوط کند)، خرابی شیرهای چهارراهه در چیلرهای با قابلیت هیتپمپ، یا خرابی کنترل ظرفیت کمپرسور. اما مواردی که ذکر شد شایعترین چالشها در بهرهبرداری روزمره یک چیلر آبخنک بودند. داشتن یک برنامه تعمیر و سرویس چیلر منظم و حضور یک اپراتور آموزشدیده بهترین راه جلوگیری از بروز این مشکلات یا حداقل تشدید آنهاست.

اهمیت تعمیر و سرویس چیلر توسط نیروی متخصص و استفاده از قطعات اصلی

تعمیر چیلر تراکمی آبخنک یک کار تخصصی است که نیاز به دانش تئوری تبرید، تجربه عملی و آشنایی با تجهیزات دقیق دارد. این دستگاهها بسیار گرانقیمت هستند و کوچکترین خطا در تعمیر یا سرویس میتواند خسارات سنگینی به بار آورد. بنابراین تأکید میشود تعمیر و سرویس چیلر در بندر انزلی حتماً توسط نیروهای متخصص و شرکتهای معتبر انجام شود. یک تکنسین ماهر با ساختار داخلی چیلر، انواع کمپرسورها، مبردها و کنترلهای آن آشناست و میتواند عیبیابی را با سرعت و دقت انجام دهد. در مقابل، افراد کمتجربه ممکن است صرفاً با آزمون و خطا عمل کنند که در مورد چیلر قابل قبول نیست.

مزیت دیگر استفاده از سرویسکار مجرب این است که کارها طبق استاندارد و چکلیست پیش میرود. مثلاً برای تعمیر چیلر تراکمی در بندر انزلی، تکنسین واجد صلاحیت میداند که قبل از هر چیز باید مبرد را در صورت نیاز بازیابی کند، مدار برق را ایمن نماید، دستگاه را قفلبرقی کند (Lockout/Tagout) و سپس اقدام به کار مکانیکی کند. این رعایت اصول ایمنی جلوی حوادث و آسیبهای جانی و مالی را میگیرد. همچنین تکنسین متخصص با مدارک فنی کارخانه سازنده آشناست و از مقادیر تنظیمی صحیح (سوپرهیت، سابکول، فشار روغن، گشتاور پیچها و...) اطلاع دارد.

علاوه بر نیروی متخصص، تأمین قطعات اصلی (OEM) برای چیلر اهمیت فوقالعادهای دارد. تولیدکنندگان بزرگ چیلر (مانند ترا네، کریر، یورک، بیتزر و غیره) همواره توصیه میکنند که در صورت نیاز به تعویض قطعه، از قطعات یدکی اصلی خودشان استفاده شود. استفاده از قطعات غیراصلی یا متفرقه اگرچه ممکن است در کوتاهمدت ارزانتر به نظر برسد، اما ریسکهای زیادی دارد: کاهش تطابق و عملکرد (قطعه غیراصل ممکن است به خوبی فیت نشود یا راندمان پایینتری داشته باشد و باعث افت کارایی چیلر شود، کاهش قابلیت اطمینان و عمر (مواد و ساختار قطعات متفرقه غالباً به کیفیت قطعات اصلی نیست و سریعتر مستهلک میشوند، خروج از گارانتی سازنده (تقریباً همه سازندگان در شرایط ضمانت ذکر میکنند که استفاده از قطعات غیراصلی ضمانت را باطل میکند ، و ریسکهای ایمنی (قطعات تقلبی ممکن است تستهای کیفی را نگذرانده باشند و مثلاً یک کنترل فشار غیراصل ممکن است در موقع لزوم عمل نکند که خطرناک است). برای نمونه، شرکت YORK اعلام کرده که استفاده از قطعات اصلی یورک برای چیلرهای خود، باعث حفظ راندمان طراحیشده، افزایش طول عمر و تضمین ایمنی سیستم میشود، در حالیکه قطعات متفرقه میتوانند مصرف انرژی را بالا ببرند و عملکرد دستگاه را مختل کنند . همچنین حل مشکل بهصورت ریشهای تنها با تعویض قطعه معیوب با قطعه اورجینال میسر است؛ اگر از قطعه نامرغوب استفاده شود، احتمال بازگشت مجدد همان خرابی زیاد است.

بنابراین در زمان تعمیر چیلر تراکمی آب خنک، اصرار داشته باشید که شرکت سرویسدهنده از قطعات اصلی و اورجینال استفاده کند. بسیاری از شرکتهای معتبر در بندر انزلی و ایران، تأمین مستقیم قطعات یدکی اصلی را انجام میدهند و شاید هزینه اولیه آن بیشتر باشد اما در درازمدت بهصرفهتر خواهد بود. به یاد داشته باشید که چیلر قلب سیستم تهویه مطبوع یا پروسه صنعتی شماست و ارزش دارد که بهترین رسیدگی و قطعات برای آن صرف شود تا وقفهای در کار ایجاد نگردد.

مزایای استفاده از خدمات تخصصی تعمیر و نگهداری چیلر در بندر انزلی

با توجه به صنعتی بودن منطقه بندر انزلی و حضور کارخانجات و مجتمعهای بزرگ، دسترسی به خدمات سریع و مطمئن در زمینه تعمیر و سرویس چیلر در بندر انزلی یک نیاز اساسی است. همکاری با یک شرکت سرویسدهنده محلی و متخصص در زمینه چیلرهای تراکمی آبخنک مزایای متعددی دارد:

-

واکنش سریع و کاهش زمان خرابی: برخلاف سرویسکارانی که از شهرهای دورتر (مثلاً تهران) اعزام میشوند و ممکن است ساعتها یا حتی روزها طول بکشد تا به بندر انزلی برسند، تیمهای مستقر در خود بندر انزلی یا استان گیلان میتوانند در کوتاهترین زمان ممکن در محل حاضر شوند. این امر در مواقع اضطراری که چیلر دچار مشکل جدی شده و توقف آن کل فرایند تولید یا تهویه ساختمان را مختل کرده، بسیار حیاتی است. هر ساعت تعطیلی تجهیزات سرمایشی در یک کارخانه ممکن است خسارات مالی بالایی ایجاد کند؛ بنابراین سرویس چیلر تراکمی در بندر انزلی بهصورت محلی کمک میکند downtime به حداقل برسد.

-

آشنایی با شرایط اقلیمی و عملیاتی منطقه: متخصصین بومی با شرایط خاص آبوهوایی بندر انزلی (رطوبت بالا، بارندگی فراوان و دمای معتدل) آشنایی دارند و این میتواند در تنظیمات و برنامهریزی نگهداری مفید باشد. به عنوان مثال، یک سرویسکار باتجربه در بندر انزلی میداند که به علت رطوبت بالا، امکان رشد جلبک در برج خنککننده بیشتر است و در قرارداد سرویس دورهای، بر نظافت و کلرزنی برج تاکید بیشتری خواهد کرد. یا مثلاً میداند که در زمستانهای بندر انزلی احتمال یخبندان شدید کم است اما بارندگی زیاد میتواند روی غلظت مواد شیمیایی آب برج تأثیر بگذارد (رقیق شدن غلظت در اثر سرریز ناشی از باران)؛ لذا برنامه تصفیه آب را متناسب تنظیم میکند. این جزئیات ممکن است برای شرکتهای خارج از منطقه چندان روشن نباشد.

-

دسترسی آسان به قطعات یدکی: شرکتهای خدماتی متخصص در بندر انزلی معمولاً یک انبار پایه از قطعات یدکی پرمصرف (مانند فیلترها، روغن، اورینگها، کنترلکنندهها، شیرآلات و غیره) برای چیلرهای متداول دارند. بنابراین هنگام خرابی قطعهای، احتمال اینکه همان لحظه قطعه جایگزین موجود باشد بیشتر است. این موضوع زمان خواب دستگاه را کوتاه میکند. حتی اگر قطعه خاصی نیاز به سفارش از تهران یا خارج کشور داشته باشد، سرویسکاران محلی میتوانند موقتاً راهحلهای میانجی (مثلاً استفاده از قطعه جایگزین موقت یا تغییر تنظیمات) را اجرا کنند تا سیستم حیاتی از کار نیافتد و در همین حال فرآیند تأمین قطعه در جریان باشد. همچنین سرویسکاران متخصص شبکه ارتباطی خود را دارند و میدانند قطعات اصلی را از کجا با اطمینان تهیه کنند.

-

تجربه در پروژههای بزرگ محلی: وقتی از خدمات تخصصی تعمیر و نگهداری چیلر تراکمی در بندر انزلی استفاده میکنید، احتمالاً آن تیم قبلاً پروژههای مشابهی را در اطراف انجام داده است. برای مثال، ممکن است همان شرکتی که برای شما سرویس انجام میدهد، تعمیرات چیلرهای یک کارخانه صنایع غذایی در شهرک صنعتی بندر انزلی یا یک بیمارستان بزرگ در بندر انزلی را نیز بر عهده داشته باشد. این تجربه عملی در پروژههای محلی باعث میشود بتوانند مشکلات را سریعتر عیبیابی کنند زیرا الگوهای خرابی در شرایط مشابه را دیدهاند. به علاوه، وقتی یک تیم بهطور مستمر با تجهیزات شما در طی قرارداد سرویس کار میکند، به مرور با جزئیات سیستم شما آشنا شده و یک دانش تاریخچهای نسبت به دستگاه پیدا میکند که در عیبیابیهای بعدی بسیار کمککننده است.

-

خدمات دورهای برنامهریزیشده: شرکتهای حرفهای محلی اغلب پیشنهاد قرارداد تعمیر و نگهداری چیلر تراکمی به صورت دورهای (مثلاً سالانه) را میدهند که طی آن تعداد مشخصی بازدید پیشگیرانه در سال انجام میشود. داشتن چنین قراردادهایی در بندر انزلی مزیتش این است که خیال مدیر تأسیسات بابت انجام سرویسهای مورد نیاز راحت است و نیازی به یادآوری یا پیگیری مداوم نیست. تیم سرویس در زمانهای مقرر حاضر شده و چکلیستهای سرویس را انجام میدهد. در صورت مشاهده مورد غیرعادی، فوراً گزارش کرده و پیش از خرابی جدی اقدام میکند. برای مجموعههای صنعتی بزرگ در بندر انزلی، برونسپاری نگهداری چیلر به یک تیم متخصص صرفهجویی در وقت و هزینههایشان خواهد بود و تمرکز آنان را به تولید معطوف میکند.

در نهایت، مزیت رقابتی استفاده از خدمات تخصصی در بندر انزلی این است که شما ترکیب دانش فنی بهروز، دسترسی سریع و شناخت محلی را یکجا در اختیار دارید. این امر به حداکثر رساندن زمان آمادهبهکاری (uptime) تجهیزات سرمایشی شما کمک کرده و ریسکهای ناشی از توقف تولید یا نارضایتی ساکنین ساختمان به خاطر خرابی تهویه را کاهش میدهد. سرمایهگذاری در یک تیم نگهداری چیلر خوب، برای مالکین صنایع و ساختمانهای بزرگ در بندر انزلی به معنی آسودگی خاطر و صرفهجویی بلندمدت است.

توصیههایی برای افزایش عمر مفید دستگاه چیلر

چیلرهای تراکمی آبخنک به طور میانگین جزو تجهیزات با عمر طولانی در تاسیسات محسوب میشوند. آمارها نشان میدهد یک چیلر آبخنک تجاری معمولاً عمر مفیدی حدود ۲۰ تا ۳۰ سال دارد، که این میزان بهطور قابل توجهی از عمر چیلرهای هواخنک (۱۵ تا ۲۰ سال) بیشتر است. حتی مشاهده شده برخی چیلرهای آبخنک با نگهداری عالی، بیش از ۴۰ سال کار کردهاند. البته باید در نظر داشت که نگهداری صحیح شرط این دوام بالا است و بدون آن، حتی بهترین تجهیزات نیز عمر کوتاهی خواهند داشت. در این بخش نکاتی تکمیلی را به عنوان توصیههایی برای افزایش طول عمر و حفظ بهرهوری چیلر مطرح میکنیم:

-

نگهداری پیشگیرانه را جدی بگیرید: تمام مواردی که در بخشهای قبل درباره سرویسهای دورهای و بازرسیها گفته شد، به منزله اقدامات پیشگیرانه برای افزایش عمر دستگاه هستند. هر قطعهای از چیلر که از حدود کاری خود خارج شود (مثلاً موتوری که بیش از جریان نامی بکشد یا یاتاقانی که خشک کار کند)، فشار مضاعفی به دستگاه وارد میکند و عمر آن را کوتاه مینماید. با انجام منظم PM (تعمیرات پیشگیرانه)، چیلر همواره در شرایط طراحیشده خود کار میکند و استهلاک به حداقل میرسد . در مقابل، بیتوجهی به سرویس و تنها اقدام هنگام خرابی (Run-to-Failure) باعث فرسایش تسریعشده قطعات و کاهش عمر خواهد شد.

-

ثبت عملکرد و آنالیز دورهای: همانطور که اشاره شد، نگه داشتن دادههای عملکردی چیلر و تحلیل آنها در طول زمان میتواند به کشف مشکلات پنهان کمک کند. توصیه میشود هر سال یک تحلیل جامع از لاگهای چیلر انجام دهید. بهطور مثال، بررسی کنید آیا مصرف انرژی چیلر نسبت به سال قبل افزایش یافته است؟ اگر بله، این میتواند نشانه کاهش راندمان و نیاز به سرویس باشد. یا مثلاً دمای کندانسور متوسط در تابستان امسال را با تابستان قبل مقایسه کنید؛ اگر بالاتر رفته ممکن است رسوب بیشتری در کندانسور باشد که باید اسیدشویی شود. این روندکاوی (Trend Analysis) نوعی چکآپ سلامت سالانه برای چیلر است که به افزایش عمر آن کمک میکند.

-

مراقبت از سیستم در فصول غیرعملاتی: در مناطقی مثل بندر انزلی با هوای معتدل، ممکن است بخشی از سال چیلر کار نکند (مثلاً در زمستان برای ساختمانهای اداری). برای آنکه خاموشی طولانیمدت به دستگاه آسیب نزند، حتماً دستورالعمل سازنده برای خاموشی طولانی را رعایت کنید: تخلیه آب اواپراتور اگر خطر یخزدگی وجود دارد، خاموش کردن و برقزدایی صحیح، پوشاندن دستگاه در برابر گردوغبار، و چرخاندن آرام کمپرسور توسط برق یا دست هر چند هفته یکبار (طبق توصیه سازنده) تا روغنکاری داخلی آن خشک نشود. همچنین در دوره خاموشی، آب داخل برج خنککن را تخلیه کنید تا از رشد باکتری لژیونلا یا خوردگی جلوگیری شود. سپس پیش از راهاندازی مجدد در فصل گرم، حتماً سرویس راهاندازی انجام گیرد: مثلاً تست عایق الکتریکی موتورها، چک کردن میزان روغن و مبرد، تمیزکردن کندانسور، راهاندازی پمپها و غیره. این اقدامات کمک میکند استارت مجدد چیلر بدون تنش و مشکل باشد و قطعات در اثر خواب طولانی معیوب نشوند.

-

بهرهبرداری در شرایط طراحی: سعی کنید چیلر را در محدوده ظرفیتی و شرایط کاری طراحیشدهاش به کار گیرید. کار کردن چیلر در بارهای بسیار کمتر از ظرفیت اسمی برای مدت طولانی (مثلاً همیشه ۳۰٪ بار) میتواند منجر به سیکلزنی مکرر کمپرسور یا کار در نقطه غیرپایدار شود که به کمپرسور صدمه میزند. اگر بار ساختمان متغیر است و بیشتر مواقع کم است، از سیستمهای کنترلی مدرن یا افزودن منبع ذخیره سرمایی (مثل مخزن آب سرد) استفاده کنید تا سیکل روشن/خاموش کمپرسور کاهش یابد. همچنین اگر در آینده بار سرمایشی افزایش یافت، مطمئن شوید چیلر اضافه یا ارتقای لازم انجام شود و چیلر موجود را بیش از ظرفیت از آن کار نکشید. دمای آب سرد خروجی را نیز در محدوده توصیهشده سازنده نگه دارید (معمولاً 6-7 درجه سانتیگراد). پایین آوردن بیش از حد دما برای رسیدن به سرمای بیشتر میتواند سیکل تبرید را از تعادل خارج کرده و ریسک یخزدگی و فشار پایین را افزایش دهد. خلاصه اینکه رعایت مشخصات کاری توصیهشده، نقش مهمی در طول عمر دستگاه دارد.

-

ارتقای تکنولوژی در صورت نیاز: اگر چیلر شما قدیمی است و از نظر مکانیکی سالم است اما سیستم کنترل آن آنالوگ یا قدیمی میباشد، میتوانید با نوسازی کنترلها عمر مفید عملیاتی آن را بیشتر کنید. مثلاً نصب یک کنترلر PLC جدید با قابلیتهای پیشرفته (مانیتورینگ از راه دور، الگوریتمهای بهینهساز، حفاظتهای دقیقتر) روی یک چیلر قدیمی میتواند هم راندمان را بهبود دهد و هم از خرابیها جلوگیری کند. همچنین ارتقای بعضی قطعات مثل تعویض پرههای کندانسور قدیمی با جنس جدید ضدخوردگی، استفاده از اینورتر (VFD) برای کنترل دور کمپرسورهای اسکرو یا پمپها، و بهبود عایقکاری لولهها از اقداماتی است که عمر مفید سیستم را افزایش میدهد و خرابیها را کمتر میکند. البته چنین ارتقاهایی باید با مشورت کارشناسان انجام شود تا توجیه فنی و اقتصادی داشته باشد.

-

آموزش پرسنل بهرهبردار: در کنار همه امور فنی، نیروی انسانی که با چیلر کار میکند باید آموزش کافی داشته باشد. اشتباهات اپراتوری (مثلاً باز و بسته کردن نادرست شیرها، اعمال فرمانهای اشتباه روی تابلو، غفلت از آلارمها) میتواند به چیلر صدمه بزند. برگزاری دورههای آموزشی کوتاه برای اپراتورهای تاسیسات در زمینه اصول کار چیلر، موارد ایمنی و علائم هشدار، سرمایهگذاری کوچکی است که از خسارات بزرگ جلوگیری میکند. اپراتور آگاه میداند که مثلاً اگر صدای غیرعادی شنید، چه اقدام اولیهای کند و سریع گزارش دهد، یا در زمان قطع برق چگونه چیلر را ایمنسازی کند. این موارد باعث میشود عمر دستگاه در اثر خطای انسانی کاهش نیابد.

در پایان، باید تاکید کرد که چیلر تراکمی آبخنک در بندر انزلی به دلیل نقش مهمی که در صنایع و ساختمانها دارد، شایسته بالاترین سطح توجه در تعمیر، سرویس و نگهداری است. با اجرای یک برنامه منظم سرویس دورهای، استفاده از افراد و شرکتهای مجرب، و تامین قطعات یدکی اصلی، شما میتوانید از چیلر خود انتظار داشته باشید که سالیان دراز با بالاترین راندمان برایتان کار کند. هزینه کردن برای نگهداری پیشگیرانه بسیار کمتر از هزینه تعمیرات اضطراری یا تعویض یک کمپرسور سوخته است (Chiller Maintenance Checklist | ServiceChannel). پس این اقدامات را نوعی سرمایهگذاری روی تجهیزات ارزشمند خود بدانید. بهرهگیری از خدمات محلی تخصصی تعمیر چیلر تراکمی در بندر انزلی نه تنها آسایش خاطر شما را تامین میکند، بلکه به دلیل بهبود راندمان دستگاه، در مصرف انرژی و هزینههای عملیاتی نیز صرفهجویی خواهد کرد. با مراقبت صحیح، چیلر شما قلب تپنده سیستم سرمایشی، دههها بدون مشکل خواهد تپید و محیطی مطبوع و فرآیندی پایدار را تضمین خواهد نمود.

دوام و کارایی بالای چیلر شما، بازتابی از میزان توجه شما به نگهداری آن است. هرچه این توجه دقیقتر و علمیتر باشد، عمر مفید چیلر تراکمی افزایش یافته و از سرمایش مطمئن در تمام طول سالهای بهرهبرداری برخوردار خواهید بود. پس هماکنون برنامه مدون سرویس و بازرسی چیلر خود را تنظیم کنید و آن را به دست افراد متخصص بسپارید تا خیالتان از آینده آسوده باشد.

منابع و مراجع:

ServiceChannel – Chiller Maintenance Checklist (Chiller Maintenance Checklist | ServiceChannel) (Chiller Maintenance Checklist | ServiceChannel)

SafetyCulture – Chiller Maintenance Checklist (Chiller Maintenance Checklist | PDF | SafetyCulture) (Chiller Maintenance Checklist | PDF | SafetyCulture)

Johnson Controls – The Chiller Life Cycle (The Chiller Life Cycle | Johnson Controls)

Building Center – Estimated Useful Life Data (Chillers) (Estimated Useful Service Life Data | Building Intelligence Center)

Cold Shot Chillers – Commercial Chiller Repair & Maintenance Tips (THE COMPLETE GUIDE TO COMMERCIAL CHILLER REPAIR | PARTS, TOOLS & ACCESSORIES - Cold Shot Chillers) (THE COMPLETE GUIDE TO COMMERCIAL CHILLER REPAIR | PARTS, TOOLS & ACCESSORIES - Cold Shot Chillers)

Midwest Parts Center – York YK Chiller Parts (Benefits of Genuine Parts) (The importance of using YORK YK chiller parts for maintenance and repair - Midwest Parts Center) (The importance of using YORK YK chiller parts for maintenance and repair - Midwest Parts Center)

Rasmussen Mechanical – Chiller Maintenance Checklist and Daily Logs (Chiller Maintenance Checklist And Insider Tips | RasMech)

HelloTechnic – Chiller Troubleshooting (Common Problems) (Chiller troubleshooting and its 13 common problems - Hello Technic Educational System) (Chiller troubleshooting and its 13 common problems - Hello Technic Educational System)

Chardon Labs – Cooling Tower & Chiller Process (How Do Cooling Towers Work With Chillers - Chardon Labs)