چیلرها یکی از بخشهای حیاتی در سامانههای تهویه مطبوع و سرمایش صنعتی هستند که وظیفه تأمین آب سرد یا برودت برای خنکسازی محیطها و فرآیندها را بر عهده دارند.

عملکرد مطمئن کمپرسور چیلر – بهعنوان قلب سیستم – برای حفظ سرمایش پیوسته بسیار مهم است. با این حال کمپرسورها به مرور زمان و تحت شرایط کاری سخت دچار استهلاک و خرابی میشوند که میتواند منجر به کاهش راندمان یا از کار افتادن کل سیستم چیلر شود.

از این رو آشنایی با انواع چیلرها (تراکمی، جذبی و سردخانهای) و ساختار آنها، شناخت انواع کمپرسورهای مورد استفاده، مشکلات رایج و دلایل خرابی، و روشهای استاندارد تعمیر و نگهداری پیشگیرانه، برای مهندسان و تکنسینهای تأسیسات و نیز مدیران صنایع اهمیت دارد.

در این مقاله آموزشی، ضمن بررسی کامل موارد فوق، به معرفی خدمات شرکت تهویه هوشمند نیز خواهیم پرداخت؛ شرکتی که در زمینه طراحی، تأمین تجهیزات، تعمیرات تخصصی و نگهداری سیستمهای چیلر و سرمایش صنعتی و تجاری فعالیت میکند.

هدف ما ارائه مطالب به زبانی است که هم برای مخاطبان حرفهای و هم برای افراد غیرمتخصص قابل درک باشد تا بتوانند ضمن یادگیری مفاهیم فنی، با اهمیت نگهداری صحیح کمپرسورهای چیلر و نحوه استفاده از خدمات تخصصی آشنا شوند.

انواع چیلرها و ساختار کلی آنها

چیلرها به طور کلی به دو دسته اصلی تراکمی و جذبی تقسیم میشوند.

همچنین در صنایع برودتی و سردخانهها نوع سومی از سیستمهای برودتی وجود دارد که میتوان آن را در رده چیلرهای سردخانهای (یا سیستمهای تبرید صنعتی) در نظر گرفت.

در ادامه، هر یک از این انواع را به همراه ساختار کلی آنها معرفی میکنیم.

چیلر تراکمی (چیلر با کمپرسور مکانیکی)

چیلر تراکمی رایجترین نوع چیلر در تهویه مطبوع و صنایع است که بر اساس چرخه تبرید تراکم بخار (Vapor-Compression Refrigeration Cycle) عمل میکند.

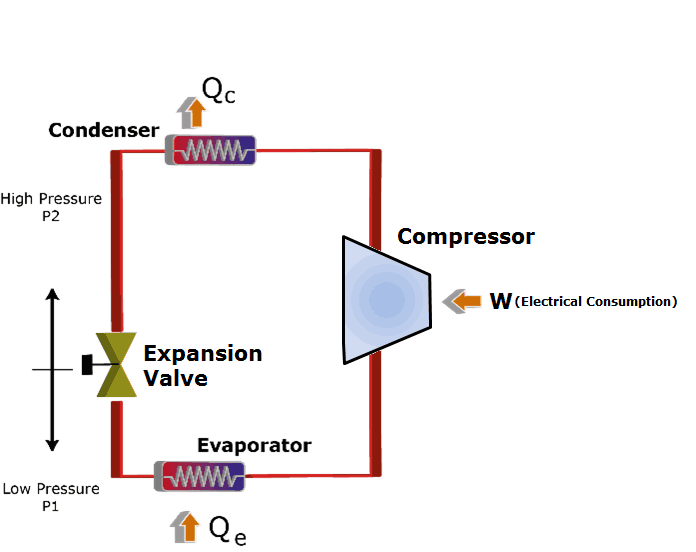

این چیلر شامل چهار بخش اصلی است: کمپرسور، کندانسور، شیر انبساط (یا دستگاه انبساط) و اواپراتور. شکل زیر شماتیک سادهای از این چرخه را نشان میدهد که در آن کمپرسور بخار مبرد را متراکم کرده و فشار آن را بالا میبرد، کندانسور گرمای مبرد را دفع کرده و آن را به مایع تبدیل میکند، شیر انبساط فشار مبرد مایع را کاهش میدهد و در اواپراتور مبرد با جذب حرارت محیط تبخیر میشود و سرما تولید میکند:

شماتیک ساده چرخه تبرید تراکمی: کمپرسور (Compressor) بخار مبرد را متراکم میکند (صرف انرژی W) و مبرد پرفشار در کندانسور (Condenser) حرارت خود را به محیط میدهد (گرمای دفعی Qc). مبرد پس از عبور از شیر انبساط (Expansion Valve) فشارش افت میکند و در اواپراتور (Evaporator) با جذب گرما از آب یا هوا، تبخیر میشود (سرمای تولیدی Qe).

در چیلر تراکمی، کمپرسور با مصرف انرژی مکانیکی (برق) عامل اصلی گردش مبرد و ایجاد اختلاف فشار و دما در سیکل است.

کمپرسورها در چیلرهای تراکمی میتوانند انواع مختلفی داشته باشند (رفت و برگشتی، اسکرال، اسکرو، سانتریفیوژ که در بخشهای بعدی معرفی خواهند شد).

مبرد کمفشار به صورت گاز از اواپراتور وارد کمپرسور شده و پس از تراکم، به گاز پرفشار و داغ تبدیل میگردد. این گاز داغ وارد کندانسور میشود؛ کندانسور که میتواند از نوع هواخنک یا آبخنک باشد، وظیفه خنک کردن و تقطیر مبرد را به عهده دارد. در کندانسور هواخنک، مبرد با جریان هوای محیط خنک شده و از حالت گاز به مایع تبدیل میشود.

در کندانسور آبخنک، مبرد از طریق تبادل حرارت با آب سرد شده و تقطیر میگردد. (در سیستمهای آبخنک معمولاً از برج خنککننده برای خنک کردن مجدد آب استفاده میشود.) مبرد مایع پرفشار سپس از طریق شیر انبساط وارد اواپراتور میشود و به دلیل افت فشار ناگهانی، تبخیر میگردد که این فرآیند همراه با جذب گرما از محیط اطراف کویلهای اواپراتور است و موجب سرد شدن آب یا هوای عبوری از اواپراتور میشود.

مبرد بخار کمفشار حاصل، مجدداً به کمپرسور برمیگردد و این چرخه تکرار میشود. به این ترتیب چیلر تراکمی حرارت را از محیط مورد نظر جذب کرده و در کندانسور به محیط بیرون دفع میکند.

ساختار مکانیکی چیلر تراکمی شامل یک مدار بسته مبرد و اجزای جانبی متعدد است. علاوه بر چهار جزء اصلی ذکر شده، اجزایی نظیر اکومولاتور (مخزن مکش)، فیلتر درایر (رطوبتگیر) برای جذب رطوبت و ذرات در مبرد، سایتگلاس برای مشاهده میزان مبرد و وجود رطوبت، انواع شیرهای سرویس جهت کنترل جریان مبرد در زمان سرویس (مثلاً شیر سرویس کندانسور) و کنترلکنندههای فشار (کنترل فشار بالا/پایین و کنترل روغن) وجود دارند.

همه این اجزا در کنار هم امکان عملکرد ایمن و خودکار چیلر را فراهم میکنند. طراحی چیلرهای تراکمی به دو صورت آبخنک (نیازمند برج خنککن) و هواخنک (با کندانسور هوایی و فن) انجام میشود که انتخاب هر کدام به شرایط اقلیمی و کاربرد بستگی دارد.

به طور کلی چیلرهای تراکمی به دلیل راندمان نسبتاً بالاتر (COP حدود 2 تا 6) و وابستگی به انرژی الکتریکی، در ساختمانها و صنایع کاربرد گستردهای دارند.

چیلر جذبی (سیستم تبرید جذبی)

در چیلر جذبی برخلاف نوع تراکمی، کمپرسور مکانیکی وجود ندارد بلکه فرآیند تبرید از یک منبع حرارت به عنوان عامل اصلی استفاده میکند.

چیلر جذبی از سیکل تبرید جذبی بهره میبرد که شامل اجزای اصلی ژنراتور (مولد حرارتی)، جذبکننده (ابزوربر)، اواپراتور و کندانسور است. مبرد رایج در اکثر چیلرهای جذبی آب مقطر است و ماده جاذب یک محلول نمکی برمید لیتیم (LiBr) میباشد. شکل عملکرد کلی به این صورت است که در ژنراتور توسط یک منبع گرما (آب گرم، بخار یا مشعل مستقیم) محلول لیتیوم بروماید غلیظ گرم میشود و مبرد (آب) از آن جدا شده و به صورت بخار به سمت کندانسور حرکت میکند.

در کندانسور بخار مبرد همانند چیلر تراکمی تقطیر شده و به مایع تبدیل میگردد.

این مبرد مایع پس از عبور از شیر انبساط وارد اواپراتور تحت خلأ بالا (فشار بسیار پایین حدود 0.01 اتمسفر) میشود و در آنجا تبخیر شده و سرمایش تولید میکند.

حال بخار مبرد تولیدشده در اواپراتور به بخش جذبکننده هدایت میشود؛ در ابزوربر، محلول رقیق لیتیوم بروماید که از ژنراتور برگشته، بخار آب مبرد را جذب میکند و دوباره محلول را غلیظ مینماید.

این فرآیند جذب بخار مبرد توسط محلول، با آزاد شدن گرما همراه است که باید توسط برج خنککننده یا آب سرد دفع شود. محلول لیتیوم بروماید غلیظشده دوباره توسط پمپ به ژنراتور بازگردانده میشود تا این چرخه تکرار گردد.

به این ترتیب، چیلر جذبی با مصرف حرارت (به جای برق) عمل سردسازی را انجام میدهد.

نمای شماتیک ساده از سیکل چیلر جذبی تکاثره با مبرد آب و جاذب لیتیوم بروماید (LiBr): در ژنراتور (Generator) محلول LiBr گرم شده و بخار مبرد تولید میشود، در کندانسور (Condenser) این بخار تقطیر شده و سپس در اواپراتور (Evaporator) تبخیر میگردد و تولید سرما میکند.

بخار حاصل در ابزوربر (Absorber) توسط محلول LiBr جذب میشود و چرخه تکرار میگردد.

چیلرهای جذبی از نظر طراحی در انواع مختلفی ساخته میشوند. دو دسته رایج چیلر جذبی تکاثره و دواثره هستند.

در چیلر تکاثره یک مولد حرارتی وجود دارد و COP آنها معمولاً بین 0.6 تا 0.8 است. در چیلرهای دواثره از دو مرحله ژنراتور با دمای متفاوت استفاده میشود که راندمان بالاتری داشته و COP حدود 1.0 تا 1.2 به دست میدهند.

همچنین نوع مستقیمسوز (Direct-Fired) نیز وجود دارد که در آن حرارت توسط مشعل گازسوز تأمین میشود. چیلر جذبی به دلیل عدم نیاز به انرژی الکتریکی زیاد (فقط برای پمپهای محلول و مبرد) بسیار کمصدا و کممصرف از نظر برق است و میتواند از حرارت اتلافی صنایع یا موتورخانهها بهره ببرد.

اما در مقابل، اندازه بزرگتر، نیاز به خلأ بالا در سیستم، حساسیت به دمای آب خنککننده و امکان کریستالیزه شدن محلول LiBr از جمله چالشهای آن است.

کریستالیزه شدن محلول لیتیوم بروماید زمانی رخ میدهد که دمای محلول یا غلظت آن از محدوده مجاز پایینتر رود و نمک LiBr از محلول رسوب کند که میتواند جریان محلول را مسدود کند.

این حالت معمولاً به دلیل ورود هوا (ناکندانسها) به داخل سیستم یا سرد شدن بیش از حد محلول در ابزوربر اتفاق میافتد.

برای جلوگیری از آن، چیلرهای جذبی مجهز به کنترلکنندههای ویژه و سیستمهای پرج (Purge) جهت خروج هوای نفوذی هستند و نیز باید دمای آب برج خنککن در محدوده مناسب کنترل شود.

به طور کلی چیلرهای جذبی به خصوص در ظرفیتهای بالا (۲۰ تا ۱۵۰۰ تن تبرید) بهکار میروند و گزینه مناسبی برای مکانهایی هستند که به وفور حرارت مازاد (مثلاً بخار خروجی یک نیروگاه یا آب داغ فرایندی) در دسترس است یا هزینه برق بسیار بالا باشد.

ضریب عملکرد آنها نسبت به چیلرهای تراکمی کمتر است و همچنین راهاندازی و نگهداری آنها به تخصص بالاتری نیاز دارد،

اما در عین حال از نظر عدم استفاده از گازهای مبرد CFC/HCFC و مصرف انرژی الکتریکی پایینتر، دستگاههایی دوستدار محیط زیست به شمار میروند.

سیستمهای سردخانهای و تبرید صنعتی

منظور از سیستم سردخانهای، مجموعه تجهیزات تبرید است که برای تأمین برودت در دماهای پایین (معمولاً زیر صفر درجه) در سردخانهها، کارخانههای یخسازی و صنایع غذایی به کار میروند.

این سیستمها از نظر اصول کار مشابه چیلرهای تراکمی هستند، زیرا عموماً بر پایه چرخه تبرید تراکمبخار کار میکنند و دارای کمپرسور، کندانسور، شیر انبساط و اواپراتور میباشند.

تفاوت اصلی آنها در دما و فشار کاری و نیز نوع مبرد مورد استفاده است. در چیلرهای تهویه مطبوع معمولاً دمای آب سرد خروجی مثلاً ۷°C است،

اما در سردخانهها ممکن است دمای اواپراتور تا -۳۰°C یا کمتر باشد (برای انجماد مواد غذایی). از این رو سیستمهای سردخانهای نیازمند مبردها و تجهیزاتی هستند که در دماهای پایین عملکرد قابل اعتمادی داشته باشند.

یکی از مبردهای بسیار متداول در سردخانههای صنعتی آمونیاک (NH₃ یا R717) است که به دلیل بازده بالا و هزینه پایین مبرد،

در صنایع برودتی سنگین ترجیح داده میشود. آمونیاک مبردی طبیعی است که از سال 1973 در محصولات BITZER به کار گرفته شده است و بسیاری از کمپرسورهای رفتوبرگشتی و اسکرو مخصوص آمونیاک طراحی میشوند.

علاوه بر آمونیاک، مبردهای سنتتیک نظیر R22 (قدیمیتر)، R404A و اخیراً مبردهای جدیدتر (مانند ترکیبات HFO) نیز در برخی سردخانهها استفاده شدهاند.

در سالهای اخیر برای کاهش اثرات زیستمحیطی، بهکارگیری مبردهای طبیعی مانند CO₂ (R744) در برخی سیستمهای سردخانهای پیشرفته مطرح شده است.

ساختار سیستم سردخانهای معمولاً شامل یک یا چند کمپرسور صنعتی سنگین (که میتواند از نوع رفتوبرگشتی بزرگ، اسکرو یا سانتریفیوژ باشد)، کندانسور (اغلب آبخنک یا تبخیری)، شیر انبساط یا شناورهای کنترلی، و اواپراتورهای سردخانه (کویلهای خنککننده هوای سالن سردخانه) است.

در موتورخانه سردخانه، وجود تجهیزات جانبی مانند مخازن مایع مبرد، اویل سپراتور (جداکننده روغن)، پمپهای آمونیاک (در سیستمهای پمپشده) و سیستمهای ایمنی (شیرهای اطمینان، دتکتور نشتی گاز آمونیاک، تهویه اضطراری) الزامی است.

به دلیل سمی و آتشگیر بودن گاز آمونیاک، استانداردهای ایمنی در طراحی و بهرهبرداری سردخانههای آمونیاکی بسیار حائز اهمیت هستند.

در سردخانههای کوچکتر یا یخچالهای صنعتی ممکن است از کمپرسورهای رفتوبرگشتی یا اسکرال هرمتیک با مبردهای فریونی استفاده شود.

اما در سردخانههای بزرگ و اتاقهای انجماد، کمپرسورهای نیمههرمتیک یا باز (داری الکتروموتور مجزا) بهکار میروند که قابلیت تعمیر و سرویس در محل را دارند.

اواپراتورهای سردخانه معمولاً دارای سیستم دیفراست (یخزدایی) دورهای هستند تا برفک تشکیلشده بر روی کویلها را آب کنند.

این یخزدایی میتواند به روش الکتریکی، آبگرم یا گاز داغ انجام شود. عدم یخزدایی مناسب باعث کاهش راندمان برودتی و بار اضافه بر کمپرسور میشود.

بنابراین یکی از جنبههای مهم نگهداری در سیستمهای سردخانهای، اطمینان از عملکرد صحیح سیکل دیفراست و جلوگیری از ورود رطوبت اضافی به محیط سردخانه است.

انواع کمپرسورهای مورد استفاده در چیلرها

در چیلرهای تراکمی و سردخانهای، کمپرسور نقش کلیدی در گردش مبرد و ایجاد اختلاف فشار برعهده دارد. کمپرسورها بسته به ظرفیت مورد نیاز، نوع مبرد و طراحی سیستم در انواع گوناگونی ساخته میشوند. مهمترین انواع کمپرسورهای مورد استفاده عبارتاند از: رفتوبرگشتی (پیستونی)، اسکرال، اسکرو (مارپیچی) و سانتریفیوژ (گریز از مرکز). همچنین در چیلرهای جذبی اگرچه کمپرسور مکانیکی وجود ندارد، اما میتوان به نوع سیکل جذبی تکاثره و دواثره به عنوان «معادل کمپرسور» اشاره کرد که وظیفه ایجاد اختلاف فشار به کمک حرارت را انجام میدهد. در ادامه هر یک از این کمپرسورها به همراه خصوصیاتشان معرفی میگردند:

-

کمپرسور رفتوبرگشتی (Reciprocating): این کمپرسور از قدیمیترین و پرکاربردترین انواع است که ساختاری مشابه موتور پیستونی دارد. در آن یک یا چند سیلندر و پیستون وجود دارد که پیستونها با حرکت رفت و برگشتی (به واسطه یک میللنگ که توسط الکتروموتور به چرخش در میآید) گاز مبرد را از سمت مکش میمکند و در هنگام حرکت رو به جلو، آن را متراکم و به سمت خط دهش هدایت میکنند. کمپرسورهای رفتوبرگشتی در انواع هرمتیک (موتور و کمپرسور در یک پوسته بسته)، نیمههرمتیک (با قابلیت دسترسی به قطعات داخلی برای تعمیر) و باز (open) ساخته میشوند. انواع هرمتیک و نیمههرمتیک عمدتاً در سیستمهای با ظرفیت پایین و متوسط (مانند چیلرهای کوچک و تبرید تجاری) استفاده میشوند و الکتروموتور درون پوسته کمپرسور قرار دارد. نوع باز بیشتر در ظرفیتهای بالا و صنایع سردخانهای بزرگ به کار میرود که کمپرسور توسط یک الکتروموتور خارجی (متصل با کوپلینگ یا تسمه) رانده میشود. مزیت اصلی کمپرسورهای رفتوبرگشتی سادگی در تعمیر (امکان تعویض سوپاپها، رینگهای پیستون، واشرها و غیره) و توانایی ایجاد فشارهای بالا است. اما تعداد قطعات متحرک زیاد (پیستونها، شاتون، میللنگ، سوپاپها)، ارتعاش و صدای نسبتاً بیشتر و راندمان پایینتر نسبت به برخی طرحهای جدید از معایب آن به شمار میرود. به طور کلی این نوع کمپرسور برای ظرفیتهای پایین تا متوسط مناسب است و هنوز در بسیاری از چیلرهای بسته (Packaged Chillers) و سیستمهای سردخانهای متوسط استفاده میشود. برندهای معتبری مانند بوک (Bock)، بیتزر (Bitzer)، دورین (Dorin) و کریر/کارلایل (Carrier/Carlyle) سالها است که کمپرسورهای پیستونی نیمههرمتیک را تولید میکنند. در شکل قبل (عکس آبیرنگ) نمونهای از یک کمپرسور رفتوبرگشتی صنعتی بزرگ همراه با الکتروموتور محرک آن نشان داده شده است.

-

کمپرسور اسکرال (Scroll): کمپرسور اسکرال از دهه ۱۹۸۰ به بعد به دلیل راندمان و صدای بهتر، محبوبیت زیادی در سیستمهای تهویه مطبوع پیدا کرده است. ساختار آن شامل دو مارپیچ حلزونشکل است: یکی ثابت و دیگری متحرک که با حرکت مداری (orbiting) مبرد را فشرده میسازد. در کمپرسور اسکرال خبری از پیستون و سوپاپهای رفت و برگشتی نیست، لذا ارتعاش و صدا کاهش یافته و قطعات متحرک کمتری درگیر هستند. این کمپرسورها غالباً از نوع هرمتیک (جوشی) ساخته میشوند و در چیلرهای کوچک، روفتاپها و کولرهای گازی ظرفیت بالا به کار میروند. مزایای کمپرسور اسکرال عبارتند از: راندمان حجمی بالا، ساختار فشرده و ساده، و نگهداری کمهزینه (چون قابل تعمیر اساسی در محل نیست و در صورت خرابی معمولاً تعویض میگردد). نقطه ضعف آنها این است که برای ظرفیتهای خیلی بزرگ مناسب نیستند (معمولاً تا چند ده تن تبرید). طبق ادعای شرکت کوپلند (Copeland) – مخترع کمپرسور اسکرال – عمر طراحی شده این کمپرسورها حدود ۲۰ سال است و بسیاری از موارد خرابی ناشی از نصب یا نگهداری ضعیف است. بنابراین با نصب صحیح و رعایت نکات سرویس (مانند تمیز نگه داشتن کندانسور، کنترل شارژ مبرد و جلوگیری از بازگشت مایع به کمپرسور) یک کمپرسور اسکرال میتواند ۱۵ تا ۲۰ سال عمر مفید داشته باشد. شرکتهای دانفوس، کوپلند (امرسون)، پاناسونیک و الجی از تولیدکنندگان مطرح کمپرسورهای اسکرال برای کاربردهای تهویه مطبوع و تبرید میباشند.

-

کمپرسور اسکرو (مارپیچی دوار یا Helical Rotary): کمپرسور اسکرو از دو روتور مارپیچی نر و ماده تشکیل شده که درون یک محفظه مشبک میچرخند و مبرد گازی را در فضای بین مارپیچها حبس کرده و با حرکت رو به جلو متراکم میکنند. این طراحی در دهههای اخیر برای چیلرهای ظرفیت متوسط تا زیاد بسیار رایج شده است. کمپرسورهای اسکرو معمولاً ساختاری نیمههرمتیک (یا در ظرفیتهای بالا باز) دارند و دارای سیستم تزریق روغن برای روانکاری و آببندی بین روتورها هستند. مزایای مهم آنها عبارتند از: دبی یکنواخت و بدون ضربان، ارتعاش کم (چون قطعات در حال تعادل دوارند) و تعداد قطعات متحرک کم نسبت به رفتوبرگشتی. به همین دلیل کمپرسور اسکرو از نظر تعمیر و نگهداری نسبتاً ساده و مطمئن است و برای کار مداوم ۲۴/۷ در صنایع مناسب میباشد. همچنین این کمپرسورها در ابعاد فشرده میتوانند ظرفیتهای بزرگی (تا صدها تن تبرید) را پوشش دهند. یکی دیگر از قابلیتهای آنها امکان کنترل ظرفیت پیوسته با تغییر حجم مؤثر (از طریق اسلاید ولو یا اینورتر) است که بهرهوری را در بارهای جزئی افزایش میدهد.

با همه این مزایا، هزینه اولیه کمپرسورهای اسکرو نسبتاً بالا و ساخت آنها دقیق است. همچنین در مقایسه با سانتریفیوژ راندمان آنها در ظرفیتهای بسیار بالا کمی کمتر است. یک نکته مهم در مورد عمر کمپرسور اسکرو، طول عمر بخش مارپیچ (element) آن است که معمولاً حدود ۴۰٬۰۰۰ ساعت طراحی میشود؛ البته دستیابی به این عمر مستلزم نگهداری مناسب شامل جلوگیری از ارتعاشات زیاد، کنترل دمای کار و روانکاری منظم است. بر اساس توصیه برخی سازندگان (مثلاً شرکت دایکین)، یک اورهال جزئی پس از هر ~۲۰٬۰۰۰ ساعت کارکرد برای تعویض یاتاقانها و آببندها ضروری است. با این برنامه نگهداری، کمپرسورهای اسکرو میتوانند بیش از ۲۰ سال در سرویس باقی بمانند. برندهای مطرح کمپرسور اسکرو شامل بیتزر (Bitzer)، هنبل (Hanbell)، مایکام (Mycom)، سوپرچر (Howden) و ... هستند که در چیلرهای شرکتهایی مثل ترین، یورک، کریر و... به کار میروند.

-

کمپرسور سانتریفیوژ (گریز از مرکز): این کمپرسورها که به آنها توربینی نیز گفته میشود، از نیروی گریز از مرکز برای فشرده کردن مبرد بهره میگیرند. یک پروانه (یا چند پروانه در مدلهای چند مرحلهای) با گردش بسیار سریع، بخار مبرد را از مرکز به بیرون پرتاب کرده و اختلاف فشار ایجاد میکند. کمپرسورهای سانتریفیوژ برای ظرفیتهای بسیار بالا (چیلرهای بزرگ مثلاً ۵۰۰ تا ۱۰٬۰۰۰ تن تبرید) مناسباند و تقریباً همیشه به صورت باز یا نیمهباز با کوپلینگ مستقیم به یک موتور پرقدرت ساخته میشوند. خصوصیت برجسته آنها راندمان بالا در ظرفیتهای زیاد است؛ در واقع بزرگترین چیلرهای ساختمانی و نیروگاهی عمدتاً از نوع سانتریفیوژ هستند و COP آنها میتواند ۶ و بالاتر هم باشد. همچنین به دلیل حرکت پیوسته سیال، ارتعاش کمتری نسبت به رفتوبرگشتی دارند و جریان مبرد یکنواخت است.

از طرفی، کمپرسورهای گریز از مرکز بسیار حساس به شرایط عملکرد (مانند فشارهای ورود و خروج) هستند و در بارهای کم ممکن است پدیده سرج (Surge) یا ناپایداری جریان رخ دهد. برای اجتناب از این حالت معمولاً از راهکارهایی مثل وایپر (Vanes) متغیر ورودی برای کنترل دبی مبرد استفاده میشود. کمپرسور سانتریفیوژ از نظر ساختار سادهتر (قطعات متحرک کمتری) دارد اما نیازمند تکنولوژی ساخت دقیق پروانهها و محفظه حلزونی است و برای دستیابی به دورهای بسیار بالا در برخی مدلهای جدید از یاتاقانهای مغناطیسی و موتورهای دورمتغیر (نمونه بارز آن دنفوس توربوکور Danfoss Turbocor® است که اولین کمپرسور سانتریفیوژ بدون روغن دنیا محسوب میشود). این نوع کمپرسور عموماً نیاز به تعمیرات دورهای کمی دارد زیرا تماس مکانیکی مستقیمی (در انواع بدون روغن) وجود ندارد و قطعات دچار سایش نمیشوند. طبق توصیهها، بازدید چشمی دورهای برای اطمینان از عدم نشت مبرد و بررسی لرزش و صدا، و همچنین تعویض فیلترها و آببندها در فواصل زمانی مشخص کافی است. عمر مفید چیلرهای سانتریفیوژ نیز بالا بوده و اغلب در حدود ۲۵ تا ۳۰ سال گزارش شده است.

-

چرخه جذبی تکاثره و دواثره: همانطور که در بخش قبل اشاره شد، در سیستم جذبی عملاً کمپرسور مکانیکی وجود ندارد و نقش آن را پمپ محلول و بخش ابزوربر/ژنراتور ایفا میکنند. در چیلر جذبی تکاثره، تنها یک ژنراتور وجود دارد و حرارت در یک مرحله به محلول داده میشود. در دواثره، دو ژنراتور (دما بالا و دما پایین) به صورت سری کار میکنند و بهرهوری را بالا میبرند. از دیدگاهی میتوان گفت که چیلر جذبی دواثره معادل استفاده از دو مرحله کمپرسور حرارتی است که باعث میشود COP حدود ۱٫۲ بهدست آید. انواع جذبی عموماً قطعات متحرک کمی (تقریباً فقط پمپهای محلول و مبرد) دارند، بنابراین از نظر خرابی مکانیکی نسبت به کمپرسورهای تراکمی سادهترند. اما نگهداری آنها شامل کنترل خلأ، حفظ غلظت محلول و سطح مبرد و جلوگیری از خوردگی و رسوب در ژنراتور و ابزوربر بسیار مهم است. هرگونه اختلال در این موارد میتواند منجر به افت کارایی شدید یا کریستالیزاسیون محلول شود. بنابراین سیستمهای جذبی را باید از منظر شیمیایی و حرارتی به دقت تحت نظر داشت. از آنجا که سیکل جذبی کاملاً متفاوت از سیکل تراکمی است، در ادامه که از مشکلات و تعمیرات کمپرسورها سخن میگوییم، تمرکز اصلی بر کمپرسورهای مکانیکی خواهد بود و مسائل مربوط به بخش جذبی جداگانه بررسی میشود.

مشکلات رایج کمپرسورها در انواع چیلر و دلایل خرابی

هر نوع کمپرسور بسته به طراحی خود با مجموعهای از مشکلات و عوامل خرابی روبهروست. در این بخش به تفکیک سه دسته کلی چیلرهای تراکمی، جذبی و سردخانهای، رایجترین مشکلات مرتبط با کمپرسورها (یا بخش معادل آن در چیلر جذبی) و علل آنها را بررسی میکنیم.

مشکلات کمپرسور در چیلرهای تراکمی (Vapor-Compression)

در چیلرهای تراکمی، کمپرسورهای مکانیکی دچار انواع خرابیها میشوند که برخی ناشی از شرایط بهرهبرداری نادرست و برخی به علت استهلاک طبیعی قطعات است. رایجترین مشکلات عبارتند از:

-

نشت مبرد و افت فشار: نشت گاز مبرد از اتصالات، سیلها یا پوسته کمپرسور یکی از مشکلات متداول است که باعث کاهش سرمایش و تحت فشار قرار گرفتن کمپرسور میشود. نشت مبرد میتواند به علت شل شدن اتصالات، معیوب شدن اورینگها یا واشرها یا خوردگی تدریجی لولهها و پوسته رخ دهد. وقتی مبرد کافی در سیستم نباشد، سرد شدن سیمپیچ موتور در کمپرسورهای هرمتیک به خوبی انجام نشده و احتمال سوختن موتور افزایش مییابد. همچنین نشت مبرد باعث ورود هوا و رطوبت به داخل سیکل میشود که خود منشأ مشکلات دیگری نظیر تشکیل اسید و خوردگی داخلی است.

-

مشکلات روغنکاری و فشار روغن: کمپرسورهای رفتوبرگشتی و اسکرو دارای سیستم روغنکاری هستند. اگر فشار روغن کافی تأمین نشود یا مجاری روغن مسدود گردد، قطعات متحرک به سرعت آسیب میبینند. وجود کنترلکننده فشار روغن برای همین منظور است که در صورت پایین آمدن بیش از حد فشار روغن، کمپرسور را خاموش کند. دلایلی مثل پایین بودن سطح روغن، کثیف شدن فیلتر روغن، نشتی روغن از کاسهنمدها یا رقیق شدن روغن به دلیل برگشت مایع مبرد میتواند باعث افت فشار روغن و صدمات جدی به یاتاقانها و سطوح اصطکاکی شود.

-

برگشت مایع مبرد (Liquid Slugging): ورود مایع مبرد به داخل سیلندر کمپرسور رفتوبرگشتی یا ورود به کمپرسور اسکرال/اسکرو میتواند آسیب شدیدی ایجاد کند. این پدیده معمولاً زمانی رخ میدهد که مبرد به طور کامل در اواپراتور تبخیر نشده باشد یا مقدار مبرد بیش از حد باشد (Floodback). برخورد قطرات یا حجم مایع مبرد با سوپاپها و پیستونها (در کمپرسور رفتوبرگشتی) ممکن است منجر به خم شدن سوپاپها یا شکستن شیرها شود. علت عمده این مشکل شارژ بیش از حد مبرد، خرابی شیر انبساط (گیر کردن در حالت باز) یا کثیف بودن اواپراتور و کاهش انتقال حرارت است.

-

گرمای بیش از حد و افزایش دمای تخلیه: بالارفتن بیش از حد دمای گاز خروجی از کمپرسور میتواند به تجزیه روغن و آسیب عایق سیمپیچ موتور (در کمپرسورهای هرمتیک) بینجامد. داغشدن کمپرسور ممکن است به علت عملکرد در فشار بالا (مثلاً به دلیل گرفتگی کندانسور یا دمای محیط بالا)، اختلال در خنککاری موتور، کاهش سطح روغن یا نسبت تراکم بیش از حد رخ دهد. دمای تخلیه بیش از ۱۴۰°C برای اکثر مبردها خطرناک در نظر گرفته میشود. بنابراین سلامت کندانسور (تمیز بودن و خنک شدن کافی) و همچنین عملکرد صحیح فنها یا پمپهای خنککن نقش حیاتی در جلوگیری از اورهیت شدن کمپرسور دارد.

-

آلودگی و اسیدی شدن سیستم: وجود رطوبت یا هوای غیرقابل تقطیر (ناکندانس) در سیکل تبرید میتواند باعث واکنشهای شیمیایی و تولید اسیدهایی مثل HCl و HF (در حضور مبردهای هالوژنه) شود که به عایقبندی سیمپیچ موتور و فلزات داخل کمپرسور حمله میکنند. همچنین ذرات فلزی ناشی از سایش کمپرسور یا ناخالصیهای اولیه میتوانند منافذ شیر انبساط یا فیلترها را مسدود کرده، و نیز در یاتاقانها ایجاد خراش کنند. فیلتر درایر برای جذب رطوبت و ذرات طراحی شده اما در صورت饱和 شدن کاراییاش کاهش مییابد. لذا تعویض دورهای فیلتر درایر و вакیومگیری مناسب در زمان شارژ مبرد جهت حذف رطوبت، برای پیشگیری از این مشکلات ضروری است.

-

خرابیهای الکتریکی: در کمپرسورهای هرمتیک و نیمههرمتیک، سوختن سیمپیچ موتور یکی از خرابیهای پرهزینه به شمار میآید. این اتفاق ممکن است به دلیل ولتاژ نامناسب یا عدم تعادل فازها، چنینگ مکرر و استارتهای زیاد (Overcycling)، گرمای بیش از حد موتور یا نفوذ مبرد به روغن و کاهش خاصیت عایقی آن رخ دهد. حفاظت توسط رلههای حرارتی و کنترلکنندههای جریان میتواند تا حد زیادی جلوی این خسارات را بگیرد. همچنین اتصال کوتاه یا اتصال بدنه در موتور یا مدارهای برقی کمپرسور (مثلاً در هیتر کارتر) از دیگر موارد الکتریکی است که باید مد نظر باشد.

-

ارتعاش و نویز غیرعادی: هر کمپرسوری میزانی ارتعاش عادی دارد اما ارتعاش بیش از حد میتواند نشانهای از مشکلات مکانیکی باشد؛ مثل بالانس نبودن میللنگ یا روتور، شل بودن پایههای کمپرسور، خرابی لرزهگیرها یا سایش غیرعادی قطعات داخلی. ارتعاش زیاد خود عامل تشدید خرابی (مثلاً ترک خوردن لولههای متصل به کمپرسور یا آسیب دیدن اتصالات الکتریکی) میشود. به همین خاطر پایش ارتعاش کمپرسورها (از طریق آنالیز ارتعاشات) در برنامههای تعمیرات پیشگیرانه توصیه میشود. صدای غیرعادی مانند تق تق (میتواند ناشی از برخورد پیستون با سوپاپ در اثر لقی بیش از حد باشد) یا سوتکشیدن (نشانه احتمال وجود液 مبرد در کمپرسور) نیز باید سریعاً بررسی شود.

دلایل خرابی کمپرسورهای تراکمی بر اساس مطالعات متعددی شناسایی شدهاند. طبق تحقیقات انجامشده روی کمپرسورهای برگشتی معیوب، شایعترین علل عبارتند از: مشکلات روغنکاری، داغ شدن و خنکنشدن مناسب، ضربه液 (slugging)، بازگشت مایع (Floodback) و آلودگی و مواد خارجی در سیستم. بسیاری از این عوامل با نگهداری منظم (مانند تمیز کردن کندانسور، تعویض بهموقع فیلترها، تنظیم شارژ مبرد) و استفاده صحیح (اجتناب از کارکرد کمپرسور در محدودههای غیرمجاز) قابل پیشگیری هستند که در بخشهای بعدی به آن خواهیم پرداخت.

مشکلات در چیلرهای جذبی

همانطور که گفته شد، چیلر جذبی کمپرسور مکانیکی ندارد، اما بخشهای ابزوربر، ژنراتور، پمپ و ... در این سیستم نقش حیاتی دارند و میتوان معادل «مشکلات کمپرسور» در این چیلرها را مشکلات مربوط به این بخشها دانست. مهمترین چالشها و خرابیهای چیلر جذبی عبارتند از:

-

کریستالیزه شدن محلول لیتیوم بروماید: این شاید رایجترین مشکل در بهرهبرداری از چیلر جذبی باشد. کریستالیزاسیون زمانی رخ میدهد که غلظت محلول LiBr بیش از حد بالا رود یا دمای آن بیش از اندازه کاهش یابد؛ در این حالت کریستالهای نمک از محلول رسوب کرده و جریان آن را مسدود میکنند. همانطور که اشاره شد، نفوذ هوای محیط به داخل ابزوربر و حضور گازهای غیرقابلتقطیر میتواند دمای ابزوربر را پایین بیاورد و عامل کریستالیزهشدن باشد. همچنین سرد شدن بیش از حد آب برج خنککننده (مثلاً در شبهای خنک) یا توقف ناگهانی چیلر در حالی که محلول هنوز غلیظ است میتواند این مشکل را ایجاد کند. کریستالیزهشدن علاوه بر توقف تولید سرما، برای تجهیزات داخلی چیلر نیز خطرناک است؛ زیرا انحلال مجدد کریستالها نیاز به گرمایش کنترلشده و زمانبر دارد. برای پیشگیری، معمولاً کنترلکننده غلظت محلول تعبیه شده که در صورت نزدیک شدن شرایط به نقطه کریستال، با رقیق کردن محلول یا خاموش کردن چیلر موقتاً، مانع بروز آن میشود. اگر این اتفاق رخ داد، معمولاً باید چیلر را خاموش کرده و با گرم کردن آرام ابزوربر و گردش پمپ، کریستالها را حل کرده و سپس سیستم را بازیابی کرد.

-

نشتی مبرد (آب) یا محلول LiBr: هرگونه نشت در لولههای داخلی مبدلها (مثلاً در کویلهای ژنراتور یا ابزوربر) میتواند ترکیب مبرد و محلول را به هم بزند. مثلاً نشت آب مبرد به بخش محلول باعث رقیق شدن بیش از حد آن میشود و کارایی جذب را کاهش میدهد. نشت محلول به اواپراتور نیز باعث آلودگی آب مبرد و کاهش شدید ظرفیت تبرید خواهد شد. تشخیص چنین نشتیهایی دشوار است و معمولاً نیاز به خاموشی و تست فشار یا خلأ دارد. نشتی بخار مبرد به اتمسفر نیز مشکل دیگری است که اغلب از واشرهای دریچههای بازدید یا فلنجها رخ میدهد و علاوه بر هدررفت ظرفیت، باعث ورود هوا به سیستم میشود. به همین دلیل حفظ خلأ کامل در چیلر جذبی اهمیت بسزایی دارد و پمپهای وکیوم یا سیستم purge برای تخلیه هوا به کار میروند.

-

خوردگی و پوسیدگی: محلول لیتیوم بروماید ذاتاً خورنده است، به ویژه در حضور اکسیژن و در دماهای بالا. سازندگان برای جلوگیری از خوردگی، معمولاً به محلول بازدارنده (مانند لیتیم کرومات یا مولیبدات) اضافه میکنند. با این حال در طول زمان غلظت بازدارنده ممکن است کم شود و سطوح داخلی مانند تیوبهای اواپراتور، ابزوربر و ژنراتور در معرض خوردگی قرار گیرند. خوردگی موجب نشتی و نیز ایجاد ذرات زنگ در سیستم میشود که میتواند مبدلها را کثیف و عملکرد را مختل کند. بنابراین آنالیز دورهای محلول و افزودن بازدارنده در سرویسهای اساسی ضروری است. همچنین محیط خلا چیلر جذبی اگر حفظ نشود و اکسیژن وارد گردد، خوردگی شدت میگیرد.

-

اختلال در مشعل یا منبع حرارتی: در چیلرهای جذبی با تغذیه بخار یا آب داغ، ممکن است نوسانات فشار بخار یا دمای آب ورودی باعث تغییرات ناگهانی در عملکرد چیلر شود. در نوع شعله مستقیم، مشکلات مشعل (مانند تنظیم نبودن نسبت سوخت به هوا، کثیف شدن نازلها یا خرابی کنترلر مشعل) میتواند منجر به خاموشی ژنراتور یا تولید حرارت بیش از حد شود. هر دوی این حالتها برای چیلر جذبی مضر است: کمبود حرارت ظرفیت را کاهش میدهد و حرارت بیش از حد میتواند محلول را تجزیه کرده یا لولههای ژنراتور را بسوزاند. لذا نگهداری منبع حرارت (دیگ بخار، مشعل، مبدلها) بخش مهمی از بهرهبرداری ایمن چیلر جذبی است.

-

خرابی پمپهای مبرد و محلول: پمپ کوچکی برای گردش محلول LiBr بین ابزوربر و ژنراتور و پمپ دیگری برای به گردش درآوردن مبرد (آب) بین اواپراتور و ابزوربر وجود دارد. خرابی این پمپها (مثلاً سوختن موتور، گیرپاژ مکانیکی یا نشتی آببندها) عملاً سیکل جذبی را مختل میکند و باعث توقف چیلر میشود. این پمپها باید تحت نظر باشند؛ معمولاً توصیه میشود هر ۵ تا ۱۰ سال یک بار باز شده و بازبینی شوند. وجود ارتعاش یا صدای غیرعادی در آنها میتواند نشاندهنده نیاز به سرویس باشد.

در مجموع، چیلر جذبی دستگاهی حساستر و پیچیدهتر در بهرهبرداری است که نیازمند پایش مداوم پارامترهایی مثل دمای ژنراتور، دمای ابزوربر، فشار (خلأ) مطلق داخل پوسته، غلظت محلول و ... میباشد تا از محدوده ایمن خارج نشوند. نگهداری مناسب میتواند سالها یک دستگاه جذبی را بدون مشکل جدی در سرویس نگه دارد، اما غفلت در آن ممکن است منجر به وقایع پرهزینه (مانند کریستالیزاسیون گسترده یا خوردگی شدید و نشتی) شود.

مشکلات کمپرسور در سیستمهای سردخانهای

بسیاری از مشکلات کمپرسورها در سیستمهای سردخانهای مشابه موارد چیلرهای تراکمی است (زیرا اصول عملکرد یکسان است)، اما به دلیل شرایط دمایی پایینتر و استفاده گسترده از آمونیاک بهعنوان مبرد در صنایع بزرگ، برخی نکات ویژه قابل ذکر است:

-

نشتی آمونیاک: آمونیاک مبردی با بوی تند و سمی است و نشت آن علاوه بر هدر رفتن سرمایش، میتواند برای پرسنل خطرساز باشد. کمپرسورهای آمونیاکی (رفتوبرگشتی یا اسکرو) اغلب از نوع باز با آببندی مکانیکی هستند و احتمال نشت از کاسهنمد شفت وجود دارد. سیستمهای بزرگ معمولاً به دتکتورهای آمونیاک در موتورخانه مجهز هستند تا کوچکترین نشتی را تشخیص دهند و آلارم دهند. نشتی آمونیاک همچنین سبب ورود رطوبت هوا به سیستم میشود که تولید هیدروکسیدآمونیوم میکند و خاصیت خورندگی دارد. لذا تست نشتی دورهای با آب صابون یا دستگاههای نشتییاب و تعمیر سریع آن، از اصول اساسی نگهداری سردخانه است.

-

فشار تخلیه بالا در تابستان: در سردخانههای آمونیاکی کندانسورها معمولاً تبخیری یا آبی هستند. در روزهای بسیار گرم تابستان ممکن است کندانسور نتواند فشار کندانس را پایین نگه دارد و فشار تخلیه کمپرسور بالا رود. این امر مصرف انرژی کمپرسور را افزایش داده و ممکن است کمپرسور را در محدوده پرخطر قرار دهد. اگر سیستم کنترل فشار مؤثر عمل نکند (مثلاً با راهاندازی بهموقع تمامی فنهای کندانسور یا پاشش آب اضافی)، ممکن است سیستمهای ایمنی (مانند شیر اطمینان یا قطعکن فشار بالا) وارد عمل شوند و حتی مبرد را به بیرون تخلیه کنند که خطرناک است. پس اطمینان از ظرفیت کافی دفع حرارت کندانسور و عملکرد صحیح ابزارهای کنترلی در فصل گرم حیاتی است.

-

بازگشت روغن و روغنزنی: کمپرسورهای بزرگ معمولاً مخزن روغن و اویلپمپ جداگانه دارند. روغن همراه مبرد به سیکل میرود و باید توسط اویل سپراتور تا حد ممکن جدا شده و به کارتر کمپرسور بازگردد. اگر اویل سپراتور درست کار نکند، روغن بیش از حد از کمپرسور خارج و در اواپراتورها تجمع مییابد که راندمان تبرید را کاهش میدهد (چون لایه روغن روی سطوح تبادل حرارت ایجاد میکند) و سطح روغن کمپرسور پایین میآید. همچنین، با هر بار توقف و راهاندازی کمپرسور باید هیتر کارتر فعال باشد تا مبرد مایع حلشده در روغن تبخیر شود و روغن به حد کافی گاز نداشته باشد. عدم رعایت این موضوع میتواند باعث کف کردن روغن و کشیده شدن آن به داخل سیلندر هنگام استارت بعدی شود که به پدیده ضربه روغن شناخته میشود.

-

تشکیل یخ در اواپراتور و انسداد جریان هوا: در سردخانههایی که اواپراتور هوایی دارند، رطوبت محیط سردخانه روی کویل اواپراتور یخ میزند. این یخ اگر در سیکلهای منظم آب نشود، به مرور کلوخههای بزرگی تشکیل میدهد که جریان هوا را مسدود کرده و تبادل حرارت را مختل میکنند. در نتیجه کمپرسور بار حرارتی بسیار کمی خواهد دید (به دلیل کاهش تبخیر مبرد) و ممکن است اکثر مبرد مایع برگشت کند و کمپرسور را دچار Liquid Flooding نماید. بنابراین خرابی یا ناکافی بودن سیستم دیفراست (به عنوان مثال المنتهای حرارتی معیوب یا تنظیم نبودن تایمر دیفراست) به طور غیرمستقیم میتواند به کمپرسور آسیب برساند. تکنسین باید مرتب مقدار برفک را بازبینی و از عملکرد صحیح دیفراست مطمئن شود.

-

سایر عوامل: پایین بودن بیش از حد دمای مکش (مثلاً کار در خلأ نسبی در اواپراتورهای بسیار سرد) میتواند روغن را بیش از حد غلیظ کرده و روغنکاری قطعات کمپرسور را دچار مشکل کند. همچنین وجود گازهای غیرقابل تقطیر (هوا) در سیستمهای آمونیاکی بسیار مضر است چون علاوه بر خوردگی، فشار کندانس را بالا میبرد؛ برای همین واحدهای purger خودکار به صورت متناوب هوا را از بالای کندانسور آمونیاکی خارج میکنند. در نهایت باید گفت کمپرسورهای سردخانهای چون معمولاً در سرویس مداوم هستند، ممکن است زودتر از چیلرهای تهویه مطبوع نیازمند اورهال باشند. یک نشانه زمان اورهال، کاهش ظرفیت پمپاژ کمپرسور به مرور زمان (به علت خوردگی سوپاپها یا کاهش خلاصی پیستون) و افزایش مصرف توان الکتروموتور است. برنامه تعمیراتی سردخانههای بزرگ معمولاً شامل باز کردن کمپرسور هر ۳ تا ۵ سال برای بازبینی داخلی و تعویض قطعات فرسوده (مثل سوپاپها، رینگها، بوشها و آببندها) میشود تا از خرابی ناگهانی جلوگیری گردد.

روند استاندارد و مراحل تعمیر کمپرسورها

تعمیر کمپرسور – چه در چیلر تراکمی، چه در سیستم جذبی (تعمیرات بخش ابزوربر/ژنراتور) و چه در سردخانه – فرایندی حساس و تخصصی است. در این بخش مراحل کلی تعمیر را برای هر دسته شرح میدهیم. بدیهی است که جزئیات دقیق بسته به مدل و سازنده کمپرسور متفاوت خواهد بود، اما روند کلی دارای اشتراکاتی است.

مراحل تعمیر کمپرسور چیلر تراکمی

۱. عیبیابی اولیه و آمادهسازی: قبل از هر چیز باید علائم خرابی کمپرسور به دقت بررسی شود. مثلاً آیا صدای غیرعادی داشته؟ فیوزهای مدار قدرت عمل کردهاند؟ فشارهای مکش و دهش غیرعادی بودهاند؟ آیا سیمپیچ بوی سوختگی میدهد؟ این اطلاعات به تکنسین کمک میکند که محدوده مشکل را شناسایی کند (برقی، مکانیکی یا هر دو). سپس در صورت امکان چیلر باید خاموش و سیستم مبرد بازیابی (ریکاوری) شود. با استفاده از تجهیزات بازیافت مبرد، کل مبرد سیستم به درون سیلندرهای ذخیره منتقل میگردد تا هنگام باز کردن کمپرسور، مبرد به محیط نشت نکند. همچنین مدار برق کمپرسور ایزوله و قفل میشود تا ایمنی کار تضمین گردد.

۲. باز کردن اتصالات و خارج کردن کمپرسور: بسته به نوع کمپرسور، مرحله بعد جدا کردن آن از سیستم است. در کمپرسورهای هرمتیک و نیمههرمتیک کوچک، معمولاً لولههای مبرد لحیم یا جوش شدهاند که باید با برش یا ذوب کردن جوش جدا شوند. در مدلهای بزرگتر ممکن است فلنج و شیرهای سرویس در خطوط مکش و رانش وجود داشته باشد که با بستن آنها میتوان کمپرسور را جدا کرد. همچنین اتصالات برقی (کابلهای موتور، سنسورها) و در صورت وجود لولههای روغن یا آب خنککن (در موتورهای آبخنک) باید جدا گردند. سپس پیچهای پایه کمپرسور باز شده و با استفاده از جرثقیل کارگاهی یا بالابر، کمپرسور از محل خود بیرون آورده میشود. (در برخی چیلرهای بسته کوچک، به جای خارج کردن کمپرسور، ممکن است کل چیلر به کارگاه تعمیراتی منتقل شود.)

۳. دمونتاژ (باز کردن کمپرسور): اکنون کمپرسور در کارگاه یا محل تعمیر آماده دمونتاژ است. برای کمپرسورهای نیمههرمتیک، درپوش یا هد سیلندرها باز میشود تا به مکانیزم داخلی دسترسی حاصل گردد. سوپاپهای رانش و مکش بررسی و خارج میشوند. در کمپرسور رفتوبرگشتی، میللنگ و پیستونها خارج میشوند؛ رینگهای پیستون، شاتونها و یاتاقانها بازدید میشوند. در کمپرسور اسکرو، درپوشهای دو سر کمپرسور باز شده و مجموعه روتورها خارج میشوند. اندازهگیری فاصله آزاد (clearance) بین روتورها و بدنه انجام میشود تا میزان سایش مشخص شود. در کمپرسورهای هرمتیک اسکرال یا رفتوبرگشتی کوچک (که قابل دمونتاژ کامل نیستند)، معمولاً این مرحله امکانپذیر نیست و چنین کمپرسوری یکبارمصرف تلقی شده و تعویض میگردد. اما فرض ما در اینجا کمپرسورهای تعمیرپذیر است.

۴. تمیزکاری و بازرسی قطعات: پس از باز کردن، تمام قطعات با حلال مناسب (مثلاً نفت سفید یا محلول شستشوی سیستم تبرید) شسته میشوند تا روغن و رسوبات پاک شود. سپس با دقت همه قطعات برای یافتن علل خرابی بررسی میگردند. مواردی که معمولاً بررسی میشود: شکستگی یا ترک در سوپاپها (اگر شکسته باشند، دلیل میتواند ضربه液 یا خستگی فلز باشد)، خراشیدگی یا گیرپاژ پیستون در سیلندر (میتواند نشاندهنده روغنکاری نامناسب باشد)، تغییر رنگ و سوختگی سیمپیچ موتور (نشانه بار اضافه یا خنکنشدن)، سایش بیش از حد یاتاقانهای میللنگ، پوسته شدن یا سوختن کنتاکتهای الکتریکی در ترمینالها و غیره. همچنین مدار روغن و فیلتر روغن بررسی و تمیز میشوند. اگر ذرات فلزی در روغن مشاهده شود، علامت سایش داخلی است و باید منشاء آن (مثلاً یاتاقان معیوب) پیدا شود.

۵. تعویض قطعات معیوب: بر اساس بازرسی، لیستی از قطعات آسیبدیده یا مشکوک تهیه میگردد. معمولاً در یک تعمیر اساسی کمپرسور رفتوبرگشتی، تمام واشرها و اورینگها (که پس از باز شدن دیگر قابل استفاده نیستند) باید تعویض شوند. همچنین سوپاپهای خشکش یا تاب برداشته تعویض میشوند. یاتاقانهای میللنگ و بوشها اگر لقی خارج از محدوده داشته باشند باید عوض شوند. در صورت آسیب روتور یا مارپیچ در کمپرسور اسکرو، بسته به شدت آسیب یا باید ماشینکاری شوند یا کل المنت تعویض گردد. در کمپرسورهای بزرگ، گاهی لازم است موتور الکتریکی نیز بازپیچی یا تعویض شود (مثلاً اگر اتصال به بدنه داشته باشد). برای این منظور ممکن است استاتور از پوسته خارج و به بخش الکتریکی فرستاده شود. استفاده از قطعات یدکی اصلی سازنده (OEM) بسیار حائز اهمیت است، چون قطعات غیراصل ممکن است تلرانسها و آلیاژ مناسب را نداشته باشند و عمر کمپرسور را کوتاه کنند. شرکت تهویه هوشمند در این زمینه تأمین قطعات اورجینال برندهایی مانند بیتزر، کریر، ترین و ... را تضمین میکند.

۶. مونتاژ مجدد کمپرسور: پس از آماده شدن قطعات نو و ماشینکاری موارد لازم، کمپرسور با رعایت دستورالعمل سازنده مونتاژ میشود. تمامی قطعات باید قبل از جاگذاری با روغن مبرد تازه آغشته شوند تا روانکاری اولیه فراهم باشد. پیچها با گشتاور مشخص (طبق دفترچه) سفت شوند تا از آببندی مناسب اطمینان حاصل شود. فواصل تنظیمی (مثلاً کلیرنس انتهای روتور اسکرو یا لقی سوپاپها) باید با ابزار دقیق اندازهگیری و تنظیم شوند. در انتها کمپرسور کامل بسته شده و چرخاندن دست آزاد میللنگ یا روتور چک میشود که حرکت نرم و بدون گیر و صدای غیرعادی باشد. همچنین سیمپیچ الکتروموتور با اهممتر یا تست مگرت چک میشود که مقاومت عایقی کافی دارد.

۷. تست نشت و وکیوم: پیش از شارژ مجدد مبرد، باید اطمینان حاصل کرد که کمپرسور و اتصالات جدید، هیچ نشتی ندارند. معمول است که سیستم را با نیتروژن خشک تا فشار کاری تست میکنند و تمامی نقاط جوش و فلنج را با کف صابون یا دتکتور الکترونیکی بازرسی میکنند. پس از آن نیتروژن تخلیه و سیستم توسط پمپ وکیوم تا حد استاندارد (مثلاً 500 میکرون) خلأ میشود و برای مدتی تحت خلأ نگه داشته میشود. هرگونه افزایش فشار در حالت وکیوم نشاندهنده وجود نشتی یا رطوبت در سیستم است. این مرحله برای جلوگیری از ورود رطوبت و هوا به داخل مبرد حیاتی است.

۸. شارژ مبرد و راهاندازی آزمایشی: حال مبرد اصلی سیستم (همان مبرد بازیافتشده یا مبرد جدید) از طریق شیر سرویس و با استفاده از ترازو به میزان مورد نیاز تزریق میگردد. کمپرسور با نظارت دقیق استارت میشود. در لحظات اولیه راهاندازی، جریان راهاندازی الکتروموتور، صدای کمپرسور، لرزش و فشارهای مکش و دهش همه باید تحت کنترل باشند. همچنین سایدگلاس روغن جهت تأیید جریان روغن چک میشود. اگر همه چیز عادی بود، کمپرسور چند دقیقه کار کرده و سپس خاموش میشود تا مجدداً سطح روغن چک شده و در صورت نیاز روغن اضافه شود. نهایتاً چیلر به طور کامل راهاندازی شده و مدتی کار میکند تا شرایط پایداری برسد. دمای تخلیه کمپرسور، آمپر موتور، درجه حرارت خط مکش و زیرسرد کندانس کنترل میشوند تا در محدوده نرمال باشند. بعد از اطمینان از عملکرد صحیح و عدم نشتی، تعمیر کمپرسور خاتمه یافته و سیستم به بهرهبرداری بازمیگردد. یک گزارش از کارهای انجامشده و قطعات تعویضی تهیه میشود تا برای سوابق نگهداری دستگاه ثبت گردد.

تعمیرات در چیلر جذبی

تعمیر یک چیلر جذبی عمدتاً شامل کار بر روی بخشهای ابزوربر، ژنراتور، شیرآلات و پمپها است. برخی مراحل مشابه کمپرسور مکانیکی است (مثل پیدا کردن نشتیها یا تعویض قطعات معیوب)، ولی روش کار قدری متفاوت میباشد:

-

شناسایی مشکل و خاموش کردن ایمن: مشکلات رایج چیلر جذبی (مثل کاهش ظرفیت، بالا رفتن غلظت LiBr، کریستالیزه شدن یا نشتی) ابتدا از طریق قرائتهای دما، فشار و آزمایش محلول مشخص میشوند. مثلاً اگر غلظت محلول از حد مجاز بیشتر شده باشد یا کریستال ظاهر شده باشد، دستگاه باید خاموش و اجازه سرد شدن کنترلشده به آن داده شود. سپس باید محلول LiBr به یک مخزن ذخیره منتقل گردد (برخی چیلرها مخزن یکپارچه دارند، در غیر این صورت به صورت دستی تخلیه میشود) و آب مبرد نیز تخلیه گردد. درواقع سیستم باید تا حد امکان خالی از سیال شود تا امکان کار ایمن فراهم گردد.

-

باز کردن پوستهها و دسترسی به داخل: معمولاً چیلرهای جذبی دریچههای آدمرو (Manhole) یا دسترو دارند. با باز کردن آنها میتوان داخل ابزوربر، اواپراتور و ژنراتور را مشاهده کرد. اگر کریستال LiBr تشکیل شده باشد، ابتدا با آب داغ یا بخار این کریستالها حل و تخلیه میشوند. لولههای مبدلها (تیوبهای اواپراتور و ابزوربر) از نظر رسوب و خوردگی بررسی میشوند. در صورت کثیف بودن ممکن است نیاز به اسیدشویی یا برس زدن داشته باشند. هرگونه نشتی در تیوبها با تست فشار (معمولاً با آب یا نیتروژن) و مشاهده حباب در سمت دیگر شناسایی میشود. تیوب معیوب باید با روشهای استاندارد مسدود (Plug) شود یا در صورت امکان تعویض گردد. پمپهای مبرد و محلول از محل خود خارج شده و روی میز کار باز میشوند؛ پروانهها، آببند مکانیکی و یاتاقانهای آنها چک و در صورت لزوم تعویض میشود.

-

تعمیر یا تعویض قطعات: شیرهای یکطرفه و کنترل محلول، شیرهای خلأشکن، شیرهای تخلیه و ... همگی باید بررسی شوند. واشرهای آببند دربها (که معمولاً لاستیکی یا فیبر خاص هستند) حتماً تعویض میشوند تا پس از بستن دوباره، خلأ سیستم حفظ شود. اگر خوردگی شدید در قسمتهایی مشاهده شود (مثل سوراخ شدن لوله یا جداره)، بسته به شدت، یا با جوشکاری آلیاژ مناسب تعمیر میشود یا کل قطعه تعویض خواهد شد. همچنین عملکرد مشعل (در نوع شعله مستقیم) یا سوپاپهای بخار (در نوع بخار/HW) مورد بازبینی قرار میگیرد تا مطمئن شویم تأمین حرارت صحیح است.

-

شستشوی شیمیایی و پر کردن مجدد: پس از اتمام تعمیرات فیزیکی، داخل دستگاه باید شسته و تمیز شود. معمولاً از آب مقطر برای شستشوی نهایی استفاده میشود تا باقیماندههای مواد خورنده یا رسوبات خارج شوند. سپس نوبت به وکیوم کردن داخل چیلر میرسد. با توجه به حساسیت سیکل جذبی به ناخالصی، گاهی چیلر برای مدت طولانی (مثلاً ۱۰-۱۲ ساعت) وکیوم عمیق میشود تا مطمئن شویم هیچ هوایی باقی نمانده است. در ادامه محلول LiBr جدید یا تصفیهشده به داخل ابزوربر پمپ میشود و آب مقطر لازم نیز اضافه میگردد تا به نسبت غلظت استاندارد برسیم. بسیاری از سازندگان محلول استاندارد ۵۸-۶۰٪ لیتیم بروماید پیشنهاد میکنند. چنانچه محلول قبلی آلوده یا تجزیه شده باشد، باید محلول تازه جایگزین گردد و بازدارندههای ضدخوردگی به مقدار لازم اضافه شود.

-

راهاندازی و تست نهایی: پس از شارژ محلول و آب، چیلر روشن شده و سیکل تغذیه حرارت کم (Low-fire در مشعل یا بخار کم فشار) آغاز میشود. باید مشاهده شود که آیا خلأ لازم در اواپراتور و ابزوربر ایجاد میشود یا خیر. اگر پمپ وکیوم خارجی لازم است، در این مرحله همچنان فعال باشد تا هوای احتمالی باقیمانده را بکشد. درجه حرارتها در ژنراتور، کندانسور، ابزوربر و اواپراتور تحت نظر گرفته میشوند. چیلرهای جذبی معمولاً سیستم کنترلی دارند که اگر هر پارامتری خارج از محدوده باشد، آلارم میدهد (مثلاً دمای بیش از حد ژنراتور یا افزایش کریستال). در تست نهایی، ظرفیت تولید آب سرد اندازهگیری میشود تا مطمئن شویم به ظرفیت طراحی نزدیک است. همچنین کیفیت خلا با پمپ پرج خودکار بررسی میشود (نباید بیش از مقدار بسیار جزئی هوا جمع شود). اگر همه چیز نرمال بود، چیلر برای مدتی (مثلاً یک شیفت کاری) زیر بار کنترلشده کار میکند و سپس تحویل بهرهبردار میشود. گزارش تعمیرات شامل غلظت نهایی محلول، مقدار بازدارنده اضافهشده، قطعات تعویضی و مشاهدات از سیستم، تهیه میشود تا در سوابق نگهداری کارخانه ثبت گردد.

تعمیر کمپرسور سردخانهای

تعمیر کمپرسور سردخانهای شباهت زیادی به چیلر تراکمی دارد، با این تفاوت که در سردخانههای بزرگ اغلب با کمپرسورهای صنعتی باز (مثلاً رفتوبرگشتی با محرک جدا یا اسکرو بزرگ) سروکار داریم و همچنین مبرد آمونیاک پیچیدگیها و ملاحظات خاص خود را دارد. به طور خلاصه روند کار چنین است:

-

در کمپرسورهای آمونیاکی، قبل از باز کردن، باید آمونیاک موجود در کمپرسور و خطوط متصل تخلیه و جمعآوری شود. برای این کار معمولاً کمپرسور را ایزوله کرده و آمونیاک داخل آن را به کندانسور یا مخزن ذخیره میفرستند (یا از طریق Purge آنقدر آن را با هوا به مشعل میسوزانند تا فشار به صفر برسد). سپس نیتروژن خشک برای خنثی کردن فضای داخل تزریق میشود تا هنگام کار داخل آن اکسیژن نباشد (کاهش خطر انفجار) و بوی آمونیاک کمتر آزاردهنده باشد. حتماً تکنسینها باید تجهیزات حفاظت فردی شامل ماسک مناسب آمونیاک و تهویه موضعی داشته باشند.

-

مراحل بعدی مشابه قبل است: کمپرسور از سیستم جدا شده، به کارگاه منتقل میشود و دمونتاژ کامل انجام میگیرد. در کمپرسور آمونیاکی معمولاً یاتاقانهای میللنگ، سوپاپها، رینگهای پیستون و کاسهنمد شفت قطعاتی هستند که حتماً در اورهال تعویض میشوند. چون آمونیاک خاصیت خورندگی بر روی مس و برنج دارد، معمولا قطعات داخلی از فولاد و آهن ساخته میشوند ولی باید هرگونه زنگزدگی روی آنها تمیز شود.

-

پس از مونتاژ مجدد، تست نشتی بسیار حائز اهمیت است. آمونیاک به دلیل مولکول کوچک از درزهای بسیار ریز هم نشت میکند. بنابراین پس از بستن، کمپرسور با نیتروژن تا فشار کمی بالاتر از کارکرد تست میشود و تمام اتصالات با محلول آب صابون غلیظ یا کاغذ معرف گوگردیک اسید (که در حضور آمونیاک تغییر رنگ میدهد) بررسی میشوند. حتی نشتی جزئی هم قابل قبول نیست و باید برطرف شود.

-

شارژ آمونیاک پس از ایجاد خلأ انجام میشود؛ آمونیاک غالباً از طریق شکل مایع و از واحد کندانس به سیستم پمپ میشود تا به سطح مطلوب برسد. چون انحلال هوا در آمونیاک کم است، خلأگیری به خوبی مبردهای دیگر موثر نیست و بیشتر باید با purge تدریجی حین راهاندازی، هوا را حذف کرد.

-

کمپرسور تعمیرشده ابتدا در حالت بیباری (بدون تزریق مبرد یا با شیرهای دمنده باز) استارت میشود تا مطمئن شویم جهت گردش و روغنکاری درست است. سپس کمکم بار وارد میشود. آمپر موتور و دمای خروجی چک میشود. همچنین در ساعات اولیه کار ممکن است نیاز به اضافه کردن روغن باشد چون همیشه مقداری روغن در بخشهای دیگر سیستم پخش شده است.

-

پس از راهاندازی کامل، عملکرد سیستمهای ایمنی مانند شیرهای اطمینان و High-Pressure Cut-out باید تست شوند (البته تست شیر اطمینان معمولاً طبق برنامه مدون هر چند سال یکبار در تعمیرات کلی انجام میشود). در نهایت سردخانه به دمای مورد نظر میرسد و تحویل بهرهبرداری میشود.

نکته مهم این است که تعمیر کمپرسورهای بزرگ اغلب توسط تیمهای متخصص انجام میشود و شاید در محل کارخانه (On-site) صورت گیرد، مگر در مواردی که لازم باشد کمپرسور به کارخانه سازنده یا کارگاه تخصصی منتقل شود (مثلاً بالانس کردن مجدد روتور سانتریفیوژ یا ماشینکاری اسکرو). شرکت تهویه هوشمند در زمینه سردخانههای صنعتی نیز خدمات جامعی ارائه میدهد که شامل اورهال کمپرسورهای رفتوبرگشتی و اسکرو آمونیاکی، تأمین قطعات یدکی اصلی نظیر رینگ و سوپاپ Bitzer، Sabroe، Mycom و غیره، و همچنین ارتقای سیستمهای کنترلی و ایمنی موتورخانههای برودتی است.

نگهداری پیشگیرانه برای افزایش عمر کمپرسور

راه اصلی جلوگیری از خرابیهای پرهزینه کمپرسورها، نگهداری پیشگیرانه منظم است. این اقدامات باعث میشود عمر مفید دستگاه افزایش یافته و از توقفهای ناگهانی جلوگیری شود. در ادامه به مهمترین نکات نگهداری پیشگیرانه به تفکیک نوع سیستم اشاره میکنیم:

برای کمپرسورهای چیلر تراکمی و سردخانهای (سیستمهای تراکم بخار):

-

کنترل دورهای روغن: به طور منظم (مثلاً هفتگی) سطح روغن کارتر کمپرسور را بررسی کنید. تغییر رنگ (تیره شدن) یا شیری شدن روغن نشاندهنده وجود ذرات یا مبرد در روغن است و باید تعویض شود. همچنین فیلتر روغن هر چند ماه یک بار یا طبق توصیه سازنده تعویض گردد تا افت فشار روغن رخ ندهد. فشار روغن نسبت به مکش نیز باید با گیج مخصوص چک شود (حداقل ۱۰ psi بالاتر از فشار مکش) و عملکرد سویچ روغن تست شود.

-

پاکیزه نگه داشتن کندانسور و مبدلها: کندانسورهای هواخنک باید به صورت دورهای (هر ماه یا هر فصل بسته به میزان آلودگی) با هوا یا شستشوی شیمیایی تمیز شوند تا پرهها عاری از گرد و غبار باشند. کندانسورهای آبی نیاز به کنترل کیفیت آب (سختی، PH) و استفاده از مواد ضدخوردگی و ضد رسوب دارند. تشکیل رسوب یا لجن در لولههای کندانسور آبخنک، ظرفیت دفع حرارت را کاهش داده و فشار را بالا میبرد که به کمپرسور فشار وارد میکند. سالی یک بار اسیدشویی ملایم یا برسزنی لولههای کندانسور آبی توصیه میشود. اواپراتورها نیز در صورت کثیف بودن (مثلاً از روغن) باید تمیز شوند.

-

چک کردن سیستمهای ایمنی و کنترل: پرشر سوئیچهای High/Low را مرتب تست کنید (مثلاً با بستن لحظهای شیر خروجی کمپرسور مشاهده کنید که آیا HP cut-out عمل میکند). ترموستات و کنترلکننده ظرفیت را کالیبره نگه دارید تا کمپرسور بیش از حد لازم کار نکند. همچنین هیتر کارتر روغن باید همیشه در زمان توقف کمپرسور فعال باشد؛ صحت عملکرد آن را با لمس کارتر (باید گرم باشد) یا اندازهگیری آمپراژ چک کنید.

-

بازرسی نشتیها: هر هفته با استفاده از نشتیاب الکترونیکی اطراف پوسته کمپرسور، محل اتصالات و شیرها را جستجو کنید. برای مبردهای هالوکربنی نشتیاب گازی، و برای آمونیاک کاغذ تست گوگرد یا محلول فنلفتالئین استفاده میشود (در حضور آمونیاک صورتی میشود). نشت کوچک را زود شناسایی و رفع کردن، جلوی مشکلات بزرگتر را میگیرد.

-

وضعیت صدا و ارتعاش: به صدای کار کمپرسور دقت کنید؛ تغییر صدا میتواند اولین نشانه یک مشکل مکانیکی باشد. همچنین ارتعاش کمپرسور و خطوط متصل را اندازهگیری کنید (با ویبرومتر) و نتایج را ثبت کنید تا هر گونه افزایش مشخص شود. پیچهای مهار کمپرسور و اتصالات باید محکم باشند. ارتعاش بیش از حد میتواند علتهایی چون بالانس نبودن فن موتور یا سایش یاتاقان داشته باشد که باید بررسی شود.

-

تعویض فیلترهای خشککن (درایر): فیلتر درایر مبرد معمولاً دارای نشانگر رطوبت (سایتگلاس رنگی) است؛ اگر تغییر رنگ به حالت اشباع (معمولاً قرمز) داد، بلافاصله تعویض شود. حتی در صورت عادی بودن، بهتر است سالیانه یا پس از هر بار باز کردن سیستم، فیلتر درایر نو نصب گردد. فیلتر مکش کمپرسور (در صورت وجود) هم باید تمیز شود تا افت فشار در مکش ایجاد نشود.

-

برنامه اورهال دورهای: حتی اگر کمپرسور بدون مشکل کار میکند، بعد از تعداد ساعات معینی کار (مثلاً ۳۰٫۰۰۰ ساعت برای اسکرو یا ۵ سال برای رفتوبرگشتی) یک تعمیر پیشگیرانه انجام دهید. در این اورهال ممکن است فقط قطعات فرسایشی مانند اورینگها، واشرها، فنر سوپاپها و ... تعویض شوند و تنظیمات دوباره انجام شود تا دستگاه برای دوره بعدی کار آماده شود. هزینه این کار بسیار کمتر از صدمات ناشی از شکست ناگهانی قطعات اصلی است.

-

آموزش اپراتور و مانیتورینگ: اطمینان حاصل کنید افرادی که با دستگاه کار میکنند علائم اولیه خرابی را میشناسند و قادرند لاگهای روزانه از دما، فشار، آمپر و ... تهیه کنند. وجود یک سیستم پایش و کنترل خودکار (BMS یا PLC) که روند تغییرات را ذخیره کند، کمک میکند موارد غیرعادی سریع تشخیص داده شوند. به قول معروف «پیشگیری همیشه ارزانتر از تعمیرات اساسی است».

برای چیلرهای جذبی: (نگهداری این سیستمها مبحث گستردهای است، اما چند نکته کلیدی شامل موارد زیر است)

-

پایش خلأ و تخلیه گازهای نا میعان: چیلر جذبی به خلأ بالایی نیاز دارد. پمپ خلأ (در صورت وجود) و سیستم Purge باید مرتباً فعال شوند تا هر هوایی که وارد سیستم شده خارج گردد. بسیاری از واحدها روزانه یا هفتگی پرج را خودکار انجام میدهند. اگر نرخ جمعشدن هوا افزایش یافت، احتمال وجود نشتی در جایی از سیستم هست که باید سریعا پیدا و رفع شود.

-

کنترل کیفیت محلول LiBr: هر سال یا دو سال یک بار از محلول لیتیوم بروماید نمونهگیری کرده و در آزمایشگاه آنالیز کنید. غلظت دقیق LiBr، میزان آب، و میزان بازدارنده خوردگی سنجیده میشود. در صورت لزوم، بازدارنده (مثلاً کرومات لیتیوم) به مقدار مورد نیاز اضافه شود تا از خوردگی جلوگیری گردد. اگر محلول آلوده به فلزات (مثلاً آهن) شده باشد، امکان تصفیه یا تعویض قسمتی از آن مطرح میشود.

-

بررسی وضعیت لولهها و نشتی داخلی: به علائمی مانند افزایش غیرعادی سطح محلول یا کاهش عملکرد توجه کنید. مثلا اگر مبرد به بخش محلول نشت کند، سطح محلول بالا میرود و غلظت آن کم میشود. یا اگر محلول به مبرد راه یابد، غلظت افزایش یافته و احتمال کریستال بیشتر میشود. تستهای دورهای فشار برای اطمینان از عدم نشت بین مدار آب و محلول (مثلاً در مبدل جاذب) انجام دهید.

-

تمیزی برج خنککننده: برج خنککننده که آب ابزوربر و کندانسور را خنک میکند، باید تمیز و بدون رسوب باشد. اگر برج به خوبی کار نکند و آب خروجی آن خیلی گرم یا متغیر باشد، چیلر جذبی دچار مشکل خواهد شد. لذا تصفیه آب برج و سرویس فنها و پمپهای آن، بخشی از نگهداری چیلر جذبی است.

-

مراقبت از مشعل یا منبع حرارتی: در انواع با شعله، مشعل باید شعله پایدار و تمیز داشته باشد. دودکش بررسی و پاکسازی شود. فیلتر گاز سوخت تمیز گردد و الکترودهای جرقه تنظیم شوند. در انواع بخار، تلههای بخار، شیرهای کنترل و فشارسنجها همگی کالیبره و سالم نگه داشته شوند.

-

استارت و شاتداون اصولی: اپراتور باید بداند که چطور چیلر را به صورت ایمن راهاندازی و متوقف کند. مثلاً قبل از خاموشی طولانی، ابتدا باید غلظت محلول را کمی کاهش داد (با کاهش حرارت ورودی) تا از کریستال جلوگیری شود. پس از خاموشی نیز باید محفظه ژنراتور را گرم نگه داشت تا به آرامی سرد شود. رعایت توالی صحیح شیرها و پمپها نیز مهم است.

در مجموع، مستندسازی قسمت مهمی از نگهداری پیشگیرانه است. تمامی پارامترهای کلیدی باید ثبت شوند تا روند آنها قابل تحلیل باشد. شرکت تهویه هوشمند ضمن ارائه خدمات تعمیر، با عقد قراردادهای سرویس دورهای، برنامه دقیقی برای بازدید و نگهداری پیشگیرانه از چیلرها و کمپرسورها اجرا میکند که نتیجه آن افزایش چشمگیر عمر تجهیزات و کاهش خرابیهای ناگهانی است.

برندهای مطرح کمپرسورها و چیلرها

در صنعت تهویه مطبوع و تبرید، شرکتها و برندهای معتبری در سطح جهانی فعالیت دارند که هر کدام در زمینهای شهرت یافتهاند. آشنایی با این برندها به خریداران و مهندسان کمک میکند تجهیزات مناسب را انتخاب کرده و از خدمات پس از فروش مطمئن بهرهمند شوند. در این بخش به طور مختصر چند برند مطرح کمپرسور و چیلر را معرفی میکنیم:

-

بیتزر (BITZER): یک شرکت آلمانی با نزدیک به 90 سال سابقه که بزرگترین تولیدکننده مستقل کمپرسورهای برودتی در جهان است. بیتزر انواع کمپرسورهای رفتوبرگشتی، اسکرو و اسکرال را برای کاربردهای تبرید تجاری، صنعتی و تهویه مطبوع تولید میکند. محصولات این شرکت به دوام و راندمان بالا شهرت دارند و در بیش از 100 کشور حضور دارد. مثلاً کمپرسورهای نیمههرمتیک سری ECOLINE بیتزر در بسیاری از چیلرها و سردخانهها استفاده میشوند. بیتزر همچنین در زمینه مبردهای طبیعی (آمونیاک، CO₂، هیدروکربنها) پیشرو بوده و اولین کمپرسورهای سازگار با R717 را در دهه 1970 عرضه کرده است.

-

دنفوس (Danfoss): شرکت دانفوس از دانمارک یکی از غولهای صنعت تبرید و کنترلهای HVAC است. دانفوس طیف گستردهای از کمپرسورهای هرمتیک و قطعات کنترلی را تولید میکند. بخش Commercial Compressors دانفوس بعد از خرید Maneurop در 1993 بسیار گسترده شد و اکنون از پیشتازان تولید کمپرسورهای اسکرال و پیستونی سرعت ثابت و متغیر است. دانفوس به ویژه به خاطر کمپرسورهای سانتریفیوژ بدون روغن تربوکور (Turbocor) معروف است که با یاتاقان مغناطیسی کار میکنند و خود دانفوس مبتکر این فناوری بوده است. به طور کلی دانفوس تأمینکننده بسیاری از نیازمندیهای صنعت تبرید از جمله شیر انبساط، کنترل فشار، سنسورها و ... نیز میباشد.

-

ترین (Trane): شرکت Trane یک سازنده بزرگ آمریکایی تجهیزات تهویه مطبوع است که از سال 1885 فعالیت خود را آغاز کرده است. ترین امروزه زیرمجموعه Trane Technologies بوده و انواع چیلرهای تراکمی (هواخنک و آبخنک) با کمپرسورهای اسکرال، اسکرو و سانتریفیوژ تولید میکند. چیلرهای سانتریفیوژ سری CenTraVac ترین از مشهورترین محصولات آن هستند. ترین همچنین دستگاههای هواساز، پکیجهای Rooftop و سیستمهای VRF تولید میکند. این شرکت با بیش از 29 هزار کارمند و فروش سالانه 8 میلیارد دلاری یکی از بازیگران اصلی صنعت HVAC محسوب میشود. در ایران نیز چیلرهای اسکرو و سانتریفیوژ ترین استفاده گستردهای در پروژههای تهویه مطبوع دارند.

-

کریر (Carrier): کریر در سال 1902 توسط ویلیس کریر مخترع تهویه مطبوع مدرن تأسیس شد و امروز یکی از بزرگترین شرکتهای HVAC جهان است. این شرکت آمریکایی انواع چیلرهای تراکمی، پکیج یونیتها، هواسازها و اسپلیتهای بزرگ را عرضه میکند. کریر به خاطر نوآوریهای متعدد شناخته میشود؛ برای مثال اولین چیلر با مبرد سازگار با لایه ازن (بدون CFC) توسط کریر عرضه شد. کریر اکنون یک شرکت جهانی با بیش از 50 هزار کارمند است و محصولات آن در بیش از 160 کشور عرضه میشود. برند Carrier همواره با کیفیت و پیشگامی در تکنولوژیهای نو (مثل سیستمهای هوشمند کنترل ساختمان) همراه بوده است.

-

یورک (York): برند York که اکنون بخشی از شرکت Johnson Controls است، از قدیمیترین نامها در صنعت تبرید و تهویه مطبوع به شمار میآید (شروع در 1874). یورک به ویژه در زمینه چیلرهای سانتریفیوژ و جذب بزرگ بسیار معروف است و بسیاری از برجهای بزرگ دنیا مجهز به چیلرهای یورک هستند. طبق یک منبع، York در آمریکا بزرگترین تأمینکننده مستقل HVAC&R بوده است. Johnson Controls پس از خرید York این خط تولید را توسعه داده است. امروزه محصولات یورک شامل چیلرهای آبخنک و هواخنک (از اسکرال تا سانتریفیوژ)، روفتاپها و سیستمهای VRF میشود. چیلرهای سانتریفیوژ سری YK و YZ یورک با تکنولوژیهای جدید (مثل یاتاقان مغناطیسی) در بازار جزو پیشرفتهترینها هستند. در ایران نیز نمایندگان York در زمینه چیلرهای تراکمی و جذبی فعالاند.

-

مککوای (McQuay): شرکت McQuay International که اصالتاً آمریکایی است، در زمینه تولید چیلر، هواساز و فنکویل سابقه طولانی دارد. مککوای در سال 2006 توسط شرکت ژاپنی دایکین خریداری شد و از 2013 رسماً تحت برند Daikin Applied فعالیت میکند. بنابراین امروزه محصولات مککوای با نام دایکین عرضه میشوند. با این حال هنوز در برخی مناطق از نام McQuay استفاده میشود. مککوای در دهههای گذشته تأمینکننده بسیاری از چیلرهای سانتریفیوژ و اسکرو در پروژههای ایران بوده است. پس از ادغام با دایکین، فناوریهای پیشرفته دایکین (مثل چیلرهای مغناطیسی Magnitude) به خط محصولات مککوای اضافه شده است. در مجموع، مککوای/دایکین یکی از بزرگترین تولیدکنندگان چیلر در جهان هستند.

-

الجی (LG): شرکت کرهای LG Electronics علاوه بر لوازم خانگی، یک بازیگر عمده در صنعت تهویه مطبوع تجاری است. الجی در زمینه سیستمهای اسپلیت و مولتی اسپلیت شهرت زیادی دارد، اما در دهه اخیر وارد بازار چیلر و VRF نیز شده است. الجی اکنون چیلرهای مدولار هواخنک (با کمپرسور اسکرال اینورتر) و چیلرهای جذبی را هم تولید میکند. همچنین سری Multi V الجی یک سیستم VRF پیشرفته محسوب میشود. طبق اعلام خود شرکت، LG یک بازیکن پیشرو در بازار جهانی HVAC است که راهکارهای تجاری و خانگی متنوعی ارائه میدهد. تمرکز الجی بر تکنولوژی اینورتر و بهرهوری انرژی بالا در محصولات تهویه مطبوع، باعث شده سهم بازار قابل توجهی در آسیا و خاورمیانه کسب کند.

-

گری (Gree): شرکت چینی Gree Electric Appliances بزرگترین تولیدکننده سیستمهای تهویه مطبوع در جهان (از نظر تعداد دستگاه) محسوب میشود. گری عمدتاً با کولرهای گازی و اسپلیتها شناخته میشود، اما در زمینه چیلرهای تراکمی و سیستمهای VRF نیز فعالیت گستردهای دارد. این شرکت با داشتن 14 منطقه تولیدی و فروش در 160 کشور، یک غول جهانی است. گری به نوآوری در تولید انبوه و قیمت رقابتی مشهور است و در بازار ایران نیز کولرهای گازی آن بسیار محبوب بودهاند. هرچند در حوزه چیلرهای صنعتی شاید به اندازه برندهای آمریکایی و اروپایی جا نیفتاده باشد، اما با سرعت در حال رشد فناوری و کیفیت محصولات خود است.

-

دایکین (Daikin): شرکت ژاپنی دایکین به عنوان بزرگترین تولیدکننده تهویه مطبوع در دنیا شناخته میشود. دایکین تقریباً در همه بخشهای بازار (خانگی، تجاری، صنعتی) فعال است و محصولاتی از اسپلیتهای کوچک تا چیلرهای عظیم و سیستمهای پیشرفته VRF را تولید میکند. دایکین مالک چندین برند مطرح (از جمله McQuay و Goodman) است و نوآوریهای مهمی مانند معرفی مبرد R-32 و تکنولوژیهای پمپ حرارتی را داشته است. فروش گروه دایکین در سال 2023 بیش از 29 میلیارد دلار بوده است. حضور دایکین در ایران در سالهای اخیر بیشتر شده و چیلرهای اسکرو و سانتریفیوژ آن در پروژهها به کار میروند. شهرت دایکین بیشتر به خاطر کیفیت بالای ساخت، راندمان عالی و طول عمر محصولاتش است.

علاوه بر اینها، برندهای دیگری نظیر آریا (Airea)، کوپلند (Copeland)، میسوبیشی الکتریک و میسوبیشی سنگین، تکومسه (Tecumseh)، بکو (Bock)، پلانج (Frick/Sabroe متعلق به JCI) و ... نیز در صنعت تبرید شناختهشدهاند که هر کدام سهمی از بازار را دارند. جدول مقایسهای زیر مروری خلاصه بر ویژگیها و شاخصهای مهم چند نوع کمپرسور مختلف ارائه میدهد.

مقایسه انواع کمپرسورها و ویژگیهای آنها

برای جمعبندی، در جدول زیر انواع کمپرسورهای رایج در صنعت تبرید و تهویه مطبوع را از لحاظ برخی ویژگیهای کلیدی، هزینهها و عمر مفید مقایسه کردهایم:

| نوع کمپرسور | ویژگیهای کلیدی | هزینه تعمیر | زمان تعمیر (تقریبی) | عمر مفید (تقریبی) |

|---|---|---|---|---|

| رفتوبرگشتی | ظرفیت پایین تا متوسط؛ فشار بالا؛ قطعات متحرک زیاد؛ لرزش نسبتاً بیشتر؛ تعمیرپذیری خوب | متوسط (قطعات ارزانتر) | متوسط (۱–۳ روز برای اورهال) | ~20 سال |

| اسکرال | طراحی هرمتیک فشرده؛ صدای کم؛ راندمان خوب در ظرفیت کم؛ بدون ضربان جریان | کم (اغلب یکبارمصرف) | کوتاه (سریع تعویض میشود) | ~15 سال (تا 20 سال با نگهداری) |

| اسکرو | ظرفیت متوسط تا بالا؛ جریان یکنواخت؛ ارتعاش کم؛ نیاز به روغنکاری دقیق؛ قابلیت کنترل ظرفیت پیوسته | نسبتاً بالا (تخصصی) | متوسط تا طولانی (۲–۵ روز) | 20–25 سال (طراحی ~40هزار ساعت) |

| سانتریفیوژ | ظرفیت بسیار بالا؛ راندمان عالی در بار کامل؛ ساخت پیچیده پروانه؛ نیاز به تجهیزات پیشرفته (مانند یاتاقان مغناطیسی در مدلهای جدید) | بسیار بالا (فوق تخصصی) | طولانی (تعمیرفت کارخانهای) | ~23–30 سال |

| جذبی (تک/دواثره) | بدون کمپرسور مکانیکی؛ نیازمند منبع حرارتی؛ صدای بسیار کم؛ حساس به خلأ و کیفیت محلول؛ ابعاد بزرگ | بالا (تخصصی شیمیایی) | متوسط (۱–۲ هفته برای سرویس کامل) | ~20–25 سال |

توضیح: اعداد عمر مفید فوق به شرایط نگهداری نیز وابستهاند. برای مثال یک کمپرسور سانتریفیوژ با نگهداری عالی میتواند حتی ۳۰+ سال کار کند، یا کمپرسور اسکرال در شرایط کاری سبک ممکن است بیش از ۱۵ سال دوام آورد. منظور از هزینه تعمیر، هزینه نسبی قطعات و نیروی کار برای یک تعمیر اساسی است (مثلاً سانتریفیوژها اغلب نیاز به ارسال به سازنده برای تعمیر دارند که پرهزینه است). زمان تعمیر نیز برآورد مدت زمان خوابیدن دستگاه برای انجام اورهال کامل میباشد.

خدمات شرکت تهویه هوشمند در زمینه تعمیر و نگهداری

شرکت تهویه هوشمند بهعنوان یکی از شرکتهای تخصصی در حوزه سیستمهای تهویه مطبوع و تبرید در ایران، خدمات گستردهای را به صنایع و پروژهها ارائه میدهد. این شرکت با تکیه بر کادری مجرب و دورهدیده و بهرهگیری از دانش روز، سعی در رفع نیازهای مشتریان در تمامی مراحل طراحی، تأمین تجهیزات، نصب، تعمیرات و نگهداری دارد. در ادامه بخشی از خدمات کلیدی تهویه هوشمند معرفی میگردد:

-

تعمیر تخصصی انواع کمپرسورهای چیلر تراکمی: چه کمپرسورهای رفتوبرگشتی نیمههرمتیک بیتزر باشد، چه کمپرسور اسکرو یورک یا ترین، تیم تهویه هوشمند توانایی اورهال کامل آن را دارد. این شامل عیبیابی دقیق، تأمین قطعات اورجینال، ماشینکاریهای لازم (سنگ زنی میللنگ، بالانس روتور و ...) و مونتاژ طبق استاندارد سازنده است. بسیاری از شرکتها ممکن است در تأمین قطعات مشکل داشته باشند، اما تهویه هوشمند با ارتباط با تولیدکنندگان اصلی و انبار قطعات، این دغدغه را رفع کرده است.

-

سرویس و راهاندازی چیلرهای جذبی: همانطور که بیان شد نگهداری چیلر جذبی پیچیدهتر است. تهویه هوشمند با داشتن کارشناسان شیمی و مکانیک، خدماتی نظیر تخلیه و شارژ محلول لیتیوم بروماید، رفع کریستالیزاسیون، نشتیابی خلأ و تعمیر پمپها و مشعل چیلر جذبی را انجام میدهد. همچنین در صورت درخواست مشتری، امکان ارتقای سیستم کنترل این چیلرها (مثلاً نصب PLC جدید یا مانیتورینگ اینترنتی عملکرد دستگاه) توسط این شرکت فراهم است.

-

تجهیز و نگهداری سردخانههای صنعتی: بسیاری از سردخانههای بزرگ (مثلاً در صنایع غذایی یا پتروشیمی) دارای کمپرسورهای آمونیاکی رفتوبرگشتی یا اسکرو هستند. شرکت تهویه هوشمند با تجربه کار در پروژههای سردخانه، میتواند قرارداد نگهداری پیشگیرانه این تأسیسات را برعهده بگیرد. از بازدیدهای دورهای کمپرسورها و کندانسورها گرفته تا تنظیم و کالیبراسیون ادوات ایمنی، همه در حیطه خدمات این شرکت است. در صورت نیاز به توسعه یا بازسازی (مثلاً اضافه کردن یک کمپرسور جدید برای افزایش ظرفیت سردخانه یا تعویض کندانسورهای قدیمی)، تیم فنی امکان طراحی و اجرای آن را دارد.

-

تأمین قطعات و تجهیزات اصلی: یکی از چالشهای مشتریان صنعتی، تهیه قطعات یدکی اصلی برای ماشینآلات خارجی است. تهویه هوشمند به واسطه شبکه تأمین خود، قادر است قطعاتی همچون سوپاپ کمپرسور، روتاری جوینت، ترموستات، کنترلر، شیرهای انبساط و ... از برندهای معتبری چون Danfoss, Carel, Bitzer, Copeland و غیره را تأمین و عرضه نماید. حتی در مواردی که دستگاه قدیمی است و قطعه آن کمیاب شده، این شرکت با مهندسی معکوس یا پیشنهاد جایگزین مناسب، مشکل را حل میکند.

-

مشاوره و طراحی سیستمهای جدید: فراتر از تعمیر و نگهداری، تیمهای مهندسی تهویه هوشمند آمادگی دارند طراحی سیستمهای تهویه و برودت برای پروژههای جدید را انجام دهند. انتخاب نوع چیلر (تراکمی یا جذبی)، ظرفیتسنجی، طراحی جانمایی موتورخانه، محاسبه بارهای حرارتی/برودتی و ارائه نقشههای اجرایی از جمله خدمات قابل ارائه است. سابقه شرکت در طراحی و اجرای پروژههای بیمارستانی، صنعتی و تجاری تضمینی بر کیفیت خروجی کار است.

-

پشتیبانی ۲۴/۷ و خدمات پس از فروش: صنایع حساس مانند صنایع دارویی، غذایی یا دیتاسنترها نمیتوانند توقف طولانیمدت سیستمهای سرمایشی را تحمل کنند. تهویه هوشمند این نیاز را درک کرده و با تشکیل تیمهای آمادهباش در تمام روزهای سال، در صورت بروز مشکل در سیستم مشتریان به سرعت واکنش نشان میدهد. موجودی قطعات یدکی حیاتی در انبار شرکت باعث شده زمان خواب سیستمها حداقل شود. همچنین قراردادهای سرویس شرکت شامل آموزش اپراتورهای کارفرما نیز میشود تا بهرهبرداران بتوانند کارهای ساده نگهداری را انجام داده و علائم هشدار را به موقع گزارش کنند.

در یک کلام، شرکت تهویه هوشمند یک پشتیبان فنی کامل برای مالکان و بهرهبرداران چیلرها و سردخانهها است. از هنگام انتخاب و خرید دستگاه گرفته تا سالها پس از نصب آن، میتوانید روی تخصص و تعهد این شرکت حساب کنید. ترکیب دانش بهروز، تجهیزات پیشرفته و تجربه میدانی، موجب شده رضایت مشتریان جلب شود و پروژههای بزرگی در رزومه تهویه هوشمند به چشم بخورد. چنانچه نیاز به هرگونه خدمات در زمینه سیستمهای تهویه و تبرید دارید، مشاوران این شرکت آماده ارائه راهکارهای مقرونبهصرفه و مطمئن به شما خواهند بود.

نتیجهگیری

در این مقاله به تفصیل با ساختار و عملکرد انواع چیلرهای تراکمی، جذبی و سردخانهای آشنا شدیم و نقش کمپرسور در هر کدام را بررسی کردیم. دیدیم که کمپرسورهای مکانیکی (رفتوبرگشتی، اسکرال، اسکرو، سانتریفیوژ) چگونه قلب تپنده سیستمهای تراکمی هستند و هر یک نقاط قوت و ضعف خاص خود را دارند. همچنین مشکلات متداول این کمپرسورها – از نشتی مبرد و روغن تا خرابی الکتریکی و مکانیکی – و علل بروز آنها را مرور کردیم. برای چیلرهای جذبی نیز چالشهایی نظیر کریستالیزاسیون و حفظ خلأ مطرح شد که نیازمند دقت ویژه در بهرهبرداری است. سپس مراحل استانداردی که برای تعمیر و اورهال کمپرسورهای مختلف انجام میشود بیان گردید؛ مراحلی که هرچند تخصصی و زمانبر هستند اما برای بازیابی عملکرد نرمال دستگاه ضروریاند. اهمیت نگهداری پیشگیرانه به عنوان راهکاری کمهزینه برای جلوگیری از خرابیها مورد تأکید قرار گرفت و نکات کاربردی برای افزایش عمر کمپرسورها ارائه شد.

همچنین با معرفی برندهای برتر جهان در زمینه کمپرسور و چیلر، با پیشتازان فناوری در این صنعت آشنا شدیم؛ شرکتهایی که محصولات آنها امتحان خود را پس داده و استفاده از تجهیزاتشان همراه با پشتیبانی مناسب، آرامش خاطر برای بهرهبردار به ارمغان میآورد. در نهایت به نقش شرکتهای خدماتی متخصص – نظیر شرکت تهویه هوشمند – پی بردیم که چگونه میتوانند به عنوان بازوی فنی صنایع عمل کرده و از مرحله طراحی تا نگهداری، همراه مطمئنی برای صاحبان تجهیزات سرمایشی باشند.

تجربه نشان داده است که در تأسیسات سرمایشی و تهویه مطبوع، پیشگیری بهتر از درمان است. هزینه صرفشده برای سرویسهای منظم و بازدیدهای دورهای، به مراتب کمتر از خسارات ناشی از از کار افتادن ناگهانی کمپرسور در اوج فصل گرما یا خراب شدن محصولات یک سردخانه به دلیل توقف سیستم برودتی است. بنابراین توصیه میشود مدیران صنایع و ساختمانها به امر نگهداری به اندازه کافی بها دهند و از دانش و خدمات شرکتهای متخصص بهره بگیرند. شرکت تهویه هوشمند با افتخار در این مسیر آماده همکاری است تا با فراهم کردن خدمات مشاوره، تعمیر و نگهداری، کارایی و طول عمر سیستمهای سرمایشی شما را به حداکثر برساند و آسودگی خاطر را برای کسبوکار شما فراهم کند.

با امید به اینکه مطالب ارائهشده مفید واقع شده و تصویری جامع از تعمیر کمپرسور چیلر تراکمی، جذبی و سردخانهای در ذهن شما ترسیم کرده باشد، آماده پاسخگویی به پرسشها و ارائه راهنماییهای بیشتر در این زمینه هستیم. سلامت و دوام تجهیزات شما، تخصص و هدف ماست.

منابع و مراجع:

-

Tri-Air Systems – “Life Expectancy of Commercial HVAC Equipment” (جدول ASHRAE برای عمر مفید انواع چیلرها)

-

Johnson Controls (York) – “Crystallization in Absorption Chillers” (PDF آموزشی علل کریستالیزاسیون در چیلر جذبی)

-

C1S Inc. – “Chiller Basics: Advantages and Drawbacks of Five Types of Chillers” (معرفی انواع چیلرها و نگهداری آنها)

-

ARANER – “Screw Compressor Refrigeration System” (مزایا و نگهداری کمپرسور اسکرو)

-

Danfoss – “Commercial Compressors History” (تاریخچه و موقعیت دانفوس در صنعت کمپرسور)

-

LG – “Experience the LG Difference in HVAC” (معرفی الجی بهعنوان بازیگر بزرگ بازار HVAC)

-

Daikin – “Daikin at a Glance – Global No.1” (گزارش شرکت دایکین درباره جایگاه جهانیاش در صنعت تهویه)

-

ویکیپدیا (فارسی): مقالات «چیلر», «تهویه مطبوع» و «سردخانه» (جهت تعاریف پایه)

-

مراجع داخلی شرکت تهویه هوشمند: سوابق تعمیراتی و چکلیستهای نگهداری (برای جمعبندی نکات تجربی)